A fejlett 3D nyomtatás-szolgáltatásokat nyújtó olasz Caracol nagy nemzetközi csoportokkal dolgozik együtt a légjármű-iparban. A hagyományos eljárások kompozitalapú additív gyártással történő helyettesítésére összpontosítanak. A vállalat elsősorban repülőgép-törzsek pozicionálásához készít eszközöket, az iparágban az ő nevükhöz fűződik az első kompozitokból printelt nagyméretű olasz szerszám.

Hagyományos eljárással az alkatrész-gyártáshoz használt szerszámokat és más eszközöket marással állítják elő kemény fémekből, majd a részeket manuálisan szerelik össze. A folyamat sokáig, egy darab szerszám esetében is kettő-négy hónapig tart, és közben komoly mennyiségű fémhulladék termelődik. A termelés fenntarthatatlan, mert se nem gazdaságos, se nem környezetbarát.

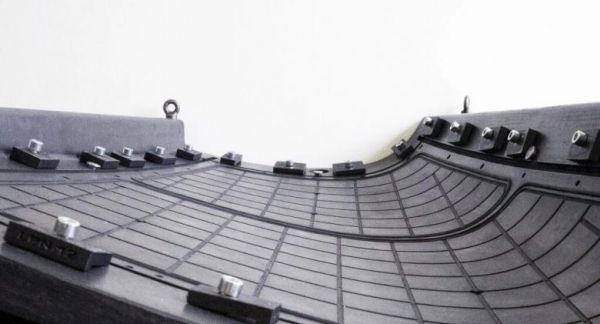

Teljesen digitalizált és integrált munkamenetben a részeket egyetlen darabban nyomtatják, majd CNC marással fejezik be, hogy megfeleljenek a szigorú követelményeknek.

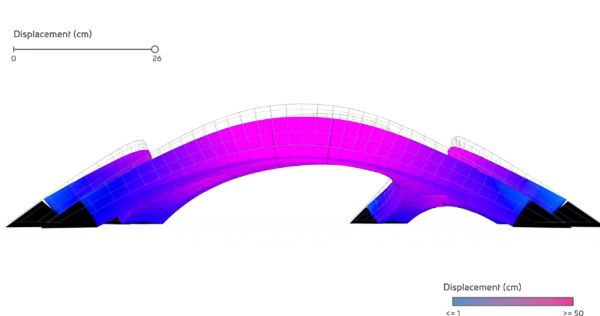

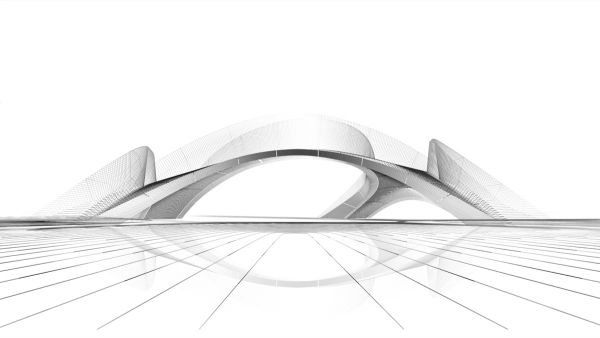

Algoritmusaiknak és innovatív extrudáló rendszerüknek köszönhetően, a Caracol a robotikus kiegészítő megoldásokat integrált gyártási technológiává változtatta. Eljárásukkal remek minőségű kompozitokból akár ötméteres, bonyolult geometriájú, héjszerkezetű alkatrészek is előállíthatók. A 40 százalékukban szén- vagy üvegszállal megerősítet PP, PA12 vagy PPS anyagok mechanikai és hőtani teljesítménye egyaránt kiváló.

A technológia jóvoltából a Caracol a klasszikus módszereknél jóval olcsóbban megoldotta az ipari printerek méretkorlátai miatti problémákat, ráadásul az ügyfelek magas fenntarthatósági elvárásainak is megfelelnek. A labdacsokból közvetlenül történő nyomtatással drasztikusan csökken a hulladékmennyiség, és potenciálisan még a szubsztraktív eljárásra jellemző sok hulladék is újrahasznosítható.

A gyártási idő megfelezésével, a manuális összeszerelés kihagyásával és a minimumra redukált hulladékkal az ügyfelek is jól járnak, számszerűsítve darabonként 30-50 százalékot spórolnak.

Szerszámkészítés mellett a Caracol a légjármű-szektor más szegmenseiben is aktív, például műholdakhoz gyártanak részeket, és kompozitokkal kapcsolatos kutatásfejlesztési projektekben is részt vesznek.

Tevékenységük, a flexibilis és költséghatékony gyártás komoly előrelépés a teljesen digitalizált, a mainál sokkal hatékonyabb és környezetbarátabb légjármű-ipari ellátási lánc felé.