A porágyas fúziót (PRF), különösen a szelektív lézeres olvasztást (SLM) egyre több ipari szektorban alkalmazzák. A fejlődés gyors, a hardver és a szoftver folyamatosan javul, az érintett vállalkozások mind inkább kihasználják a technológiában rejlő lehetőségeket.

A fejlesztéseket értelemszerűen úgy végzik, hogy az SLM folyamatlánc minél hatékonyabb legyen, cégek könnyen be tudják integrálni meglévő gyártókörnyezetükbe.

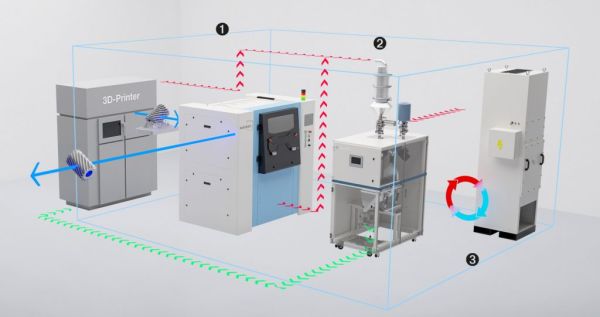

A printerek a vásárlói igények szerint alakíthatók, lényeg, hogy a lehető legtöbbet kihozzák belőlük, például a NextGenAM projekt keretében a fémnyomtató-gyártó EOS összeállt két ügyfelével, a Daimlerrel és a Premium AEROTEC-kel. Másrészt, innovatív startupok az egész folyamatot igyekeznek összeintegrálni.

A 3DP egyre szélesebb körű gyártóipari adaptálásával, újabb és újabb megoldásokat kell kitalálni az SLM folyamatláncra, és a technológia munkamenetbe történő zökkenőmentes integrációja mellé, nem árt gazdaságilag is ösztönző opciókkal előállni.

Három német vállalat, a szitálási berendezésekre specializálódott assonic Dorstener Siebtechnik, a szivárgásokkal és szűrésekkel foglalkozó ULTAG és az additív gyártás utómunkálataihoz felszereléseket gyártó Solukon Maschinebau ebből a célból lépett partnerségre, és hozta létre az AM Powder Plus (AMP+) hálózatot.

A hálózat rendeltetése, hogy hatékony, gyakorlatias megoldásokat dolgozzanak ki 3D nyomtatóporok használatára, fémalkatrészek portalanítására, a porfelesleg újrahasznosítására, polimer részek kicsomagolására, összességében az SLM technológiával történő gyártás automatizálására, illetve a tiszta és biztonságos munkakörnyezet fenntartására.

A megoldást – első körben – az alapítócégek által kidolgozott folyamatok összekombinálásával igyekeznek elérni.