A gyorsan szaporodó veszélyes vírusok és baktériumok ellenőrzése globális kihívás. A legmodernebb csúcstechnológiákat használva, világszerte sok tudós és vállalat fejleszt innovatív megoldásokat a probléma jelenleginél hatékonyabb kezelésére.

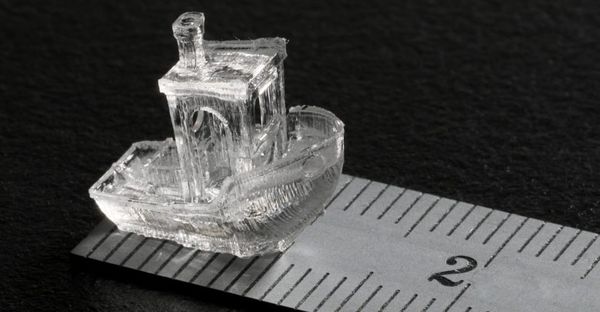

Az egyik legígéretesebb technológiát a rézalapú nanotermékeket gyártó Coppr3D dolgozta ki. A cég célja az iparág által leggyakrabban használt anyagok (PLA, TPU, PETG stb.), illetve a belőlük készült polimer-nyomatok mikróba-ellenes tulajdonságokkal történő kiegészítése.

„A HIV-statisztikák mögötti globális probléma megértése, valamint mikróba-ellenes anyagaink HIV-vírus átadásában betöltött potenciális szerepének elemzése után arra következtettünk, hogy képesek vagyunk anya és gyermeke között egyfajta interfészként működő, a vírus szoptatás közbeni terjedését megakadályozó műszert fejleszteni. A szoptatás a fertőzés egyik legfőbb módja” – magyarázza a Copper3D orvosi részlegét vezető (és egyben társalapító) Claudio Soto.

A cég évek óta dolgozik a projekten, 2019 márciusában a technológiát szabadalmi oltalomra terjesztették be.

Soto elmondta, hogy az eredeti ötlet a kevés hozzáférhető történeten alapul, lényege, hogy a rézalapú nyomatok és szűrők az anyatej oldatában, különféle vegyi és fizikai folyamatok eredményeként inaktívvá teszik a HIV-vírust.

A bíztató eredmények ellenére, azok nem magyaráznak meg egyes problémákat, például a tej tápanyagérték-csökkenésének, a vírusos fertőzés időpontjának vagy a szűrők optimális méretének és formájának a kérdését eddig még nem sikerült megoldaniuk.

A fejlesztőcsapat egy laboratóriumot kért fel PLACTIVE anyaguk „HIV-gyilkos” eredményeinek érvényesítésére. Az első eredmények alapján a vírusátadás 58,6 százalékkal csökkent.

A pozitív visszajelzés hatására kezdtek el dolgozni a műszer kereskedelmi forgalmazásra szánt változatán.