Az ipari 3D nyomtatás egyik élharcosa, a Massachusetts állambeli Markforged bejelentette nyomtatáskezelő szoftvere, az Eiger Fleet legújabb változatát. A tipikus „felhőszoftver”, azaz a számítási felhőben lévő program lehetővé teszi a Markforged printerek távolról történő irányítását, automatizálását.

A felhasználók így, távirányítva kontorollálják a minőséget, a részek teljesítményét, összességében pedig egy ilyen program az additív gyártást kisléptékű műveletek sorozatából globálisan összekapcsolt elosztott „termelőflották” rendszerévé alakítja át.

„A biztonsági, minőségkezelési, auditálási és felhasználói hibák miatti problémákat megoldó kontroll- és kezelőeszközöknek az ügyfelek kezébe adásával, az Eiger Fleet az additív gyártás elterjedésének motorja. Felhőalapú elosztott gyártással határozza meg a gyártás jövőjének az ütemét. Az additív gyártótechnológia az egész világon megváltoztatja a gyártást” – magyarázza David Benhaim, a Markforged főmérnöke.

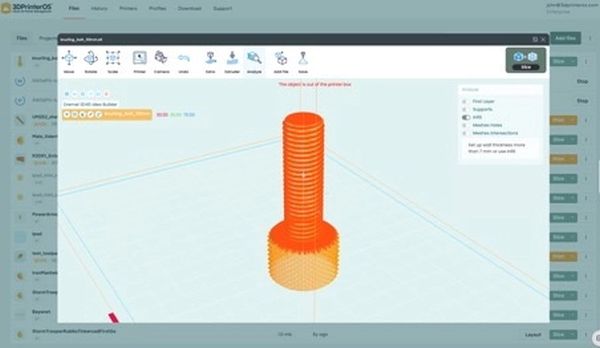

A 2014-ben, az eredeti Mark One printerrel egyszerre debütált Eiger Fleet a Markforged az évek folyamán többször módosított, frissített, egyedi printkezelő programja. Mindig a legjobb felhasználói élményre és a CAD-modellek mielőbbi nyomattá alakítására törekedtek vele.

A szoftver valóban megkönnyíti tárgyak tervezését, nyomtatását, vagy azt, hogy pontosan hol is tart a nyomat a gyártási folyamatban. Lehetővé teszi darabok online digitális tárolását, azaz bárhonnan letölthetők és bárhol printelhetők, míg a vaslósidejű monitoring funkció projektek folyamatos figyelemmel kísérését garantálja. Természetesen nem kell ott lennünk hozzá.

A 2020 novemberében indult Digital Forge platformmal az Eiger Fleet ipari kapacitásait bővítették. Ez a platform kapcsolja össze a világban ténykedő több mint tizenkétezer Markforged printert, a gépi tanulással a nyomatok alapján „okuló” felhőszoftver folyamatosan gyűjti az adatokat, hogy a printek minél hibátlanabbak legyenek.

Az X7 printerhez kiadott Blacksmith mesterséges intelligenciával segít a mindig jobb minőség elérésében. Az Eiger Fleet új változatával kiegészülve, az ügyfelek azonban nemcsak pontosabb printekhez jutnak, hanem a munkafolyamat újfajta méretezésével, bővülnek a 3DP elosztott gyártáson belüli lehetőségei.

A nyomtatófarm valóban globális flottává válik.

A Markforged termékeit a FreeDee forgalmazza Magyarországon.