A védelmi és a tágabban értelmezett légjármű-szektorban több mérföldkőnek tekinthető esemény történt az utóbbi időben.

A Honeywell Aerospace megkapta az amerikai Szövetségi Repülési Hivatal, az FAA tanúsítványát a repülés szempontjából kritikus első nyomtatott alkatrészhez, a motor egyik komponenséhez.

Georgiai diákok Dade megyében, a Stratasys 450mc-jén kiváló minőségű anyagból funkcionáló részeket printeltek a Nemzetközi Űrállomásra tartó űrhajókhoz.

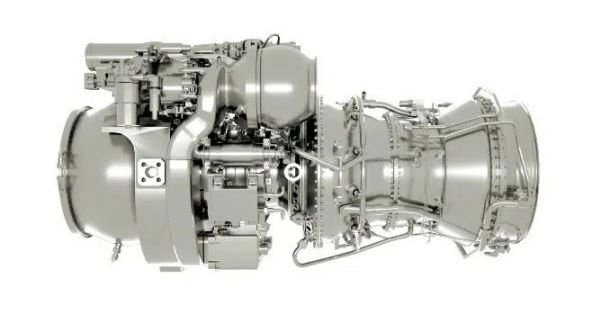

A Boeing Chinook helikopteréhez alumíniumból printelt repülés-kritikus alkatrészt, egy sebességváltó-házat. A teszt világpremier volt, helikopter most repült először ennyire fontos nyomtatott alkatrésszel.

A légijármű-gyártó az 1960-as években mutatta be az első Chinookot, egy kétmotoros, tandem-rotoros, nehezen emelkedő helikoptert. A gépet légi támadásokhoz, katonák és lőszer földre juttatásához, élelmiszer- és vízszállításhoz használják. A 35 millió dollárba kerülő helikopter csúcssebessége 302 km/h.

Todd Harder, a Boeing meghajtó-rendszertervező főmérnöke szerint a Chinook még mindig innovatív platform. Az utóbbi évek eredményeire alapozva, repülésre alkalmas komponensek készítésével folyamatosan tesztelik az új gyártótechnológiákat, az előrelépés lehetőségeit. Például egy új motor a mostaninál 50 százalékkal nagyobb lóerejű.

A sikeres teszten bebizonyosodott, hogy a printelt sebességváltóház bírja a nagy nyomást. Azért döntöttek a 3D nyomtatás mellett, mert a nehéziparban, például a védelmi szektorban túl sokáig tart az alkatrészek beszerzése, gyártása, cseréje. Ha régi technológiáról van szó, akkor fájdalmasan belassulnak a beszerzési, előállítási folyamatok, túl sok az adminisztráció, a köztes szereplő.

A 3D nyomtatással „házon belülre” kerül a gyártás, nincs szükség külső beszállítókra, hagyományos eljárásokra, csökkennek a költségek, a sebességváltóház árát is levitték a minimumra, ezzel szemben szabadabban tervezhettek, tervezésnél additív gyártásra optimalizálhatták a modellt.