A 3D nyomtatást több sportágban alkalmazzák valamilyen formában. Nehéz megállapítani, hogy melyikben a legelterjedtebb, de talán a kerékpározásban élnek a leggyakrabban a technológia adta lehetőségekkel.

Az egészen pehelykönnyű alkatrészektől a csúcsminőségű sisakokig, az additív gyártás jelentősen hozzájárul ahhoz, hogy a versenyzők leküzdjék az akadályokat, és legyen szó hivatásos sportolóról, vagy hobbibringásról, a 3DP mindenkinek segít a teljesítmény növelésében.

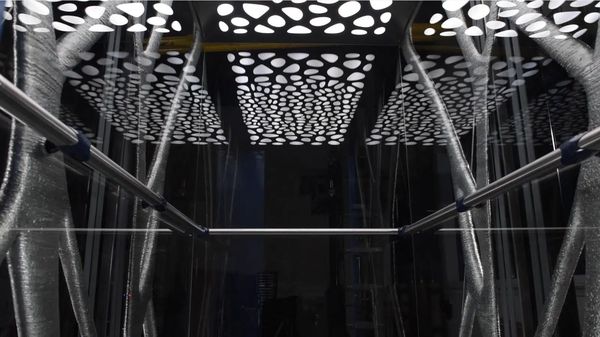

Az Arquimaña baszk építésziroda érdekes projekttel járult hozzá a 3DP szakterületi népszerűsítéséhez: az Openbike egy letölthető, kinyomtatható és összeszerelhető kerékpár.

A projekt elsődleges rendeltetése a környezet megőrzése.

„Az elképesztő zsúfoltan lakott városokban a nem szennyező közlekedés az együttélés kulcsa. Ezért hoztuk létre az Openbike-ot, egy projektet, amely lehetővé teszi, hogy megalkosd a saját bringádat, és része legyél egy, a jobb városi életkörülményekért küzdő közösségnek” – áll a honlapon.

Az érdeklődők számára a baszk építésziroda listát állított össze a kivitelezéshez nélkülözhetetlen dolgokból. Először is tudni kell, hogy nyíltforrású a projekt – nem véletlenül az a neve, ami –, azaz bárki letöltheti a különböző alkatrészek 3D modelljét.

A kerékpár-váz kialakításához CNC megmunkálással kell hozzájárulnunk, más részeket, mint például a nyereg, a fogantyúk vagy a kerékagy szintén kinyomtathatjuk, vagy leszedjük őket egy lerobbant és leselejtezett bicikliről. A baszk cég egyébként ezeket is 3D nyomtatással, és a környezetbarát PLA nyomtatóanyaggal készítette el.

Eddig márt több Openbike-változatot dolgoztak ki, és mindegyiknek meg vannak a maga specifikációi. A Rev3 például alacsonyabb személyeknek való, míg a legfejlettebb változatot, a Rev4-et kivehető kormánnyal és kényelmesebb nyereggel szerelték fel.