A különféle szakterületeket integráló bionika (más néven: biomimikri, biomimetika vagy biomimézis) az élő természet megoldásainak, mintáinak átültetése a technológiai gyakorlatba. Alapvetése, hogy a természetes kiválasztódás az optimális lehetőségeket választja egy-egy probléma kezelésére. A műszaki tudományokban használt biomimikri és biomimetika kifejezésekkel ellentétben, a bionika inkább a medicinában gyakori.

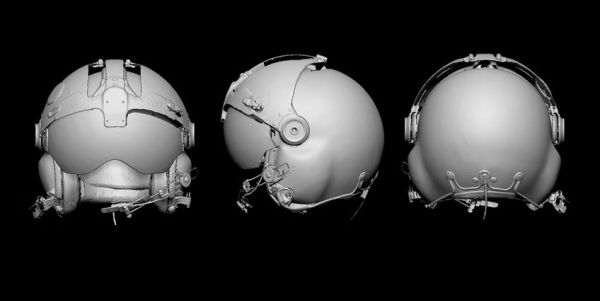

A 3D nyomtatás fontos szerepet játszik az egyelőre gyerekcipőben járó tudományterület fejlődésében. Hatását bionikus karok, lábak, szemek példázzák. Ugyanakkor nem minden bionikus fejlesztést kapcsolnak közvetlenül személyekre.

A 2014 óta műkezet fejlesztő olasz Youbionic összeállt a robotika egyik meghatározó képviselőjével, a Boston Dynamicsszal, és az utóbbi SpotMini nevű gépkutyáját szerelik fel bionikus végtaggal. A cég nemrég mutatta be a Humanoid One projekthez kapcsolódó .stl-fájlokat.

Miután a kar elkészült, a mobilitással kezdtek el foglalkozni, hogy különféle környezetekben (otthon, irodában, gyárban stb.) lehessen használni.

Federico Ciccarese alapítónak ekkor jutott eszébe a Boston Dynamics híres kutyája, és arra gondolt, hogy a gép nagyon jól mozog, tárgyak mozgatásában viszont bőven akad rajta finomítanivaló. Egyből beugrott neki az együttműködés lehetősége.

A 17 ízülettel felszerelt 25 kilós gép 14 kiló terhelést bír el, felmegy a lépcsőn, tárgyakat tud egyetlen kezében tartani, és az ajtót is kinyitja. Két kar azonban értelemszerűen hasznosabb, mint egy, a plusztömeget viszont egyenletesen kell elosztani a roboton.

Ciccarese az aktuátorokat fejlesztő Actuonix-szal közösen dolgozik a Youbionic One karon, a felhasználót segítő robotikus eszközön. A kar csak egy rész, a majdani egészalakos Humanoid One, de már egy-egy nyomtatott végtag is egyfajta távvezérelt alteregóként működne, és olyan helyszíneket járna be, ahova mi nem jutunk el. Bebarangolná a Mars felszínét és más bolygókat, navigálna a világűrben stb.

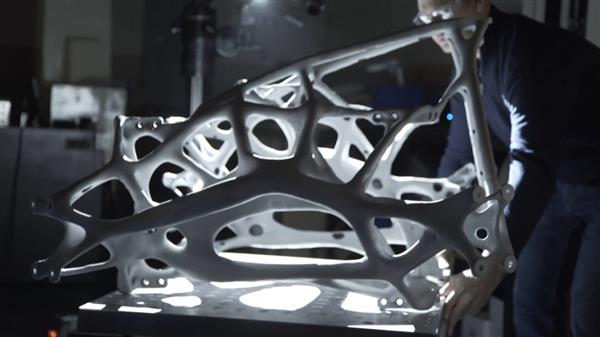

Az erősen robotika- és bionikafüggő marsjárók kézenfekvő megoldásnak tűnnek. Távvezérelt karokkal és lábakkal felszerelt mobilgépek Ciccarese szerint néhány éven belül elterjedhetnek. A 3D nyomtatással gyorsabb prototípuskészítés és különleges geometriák kivitelezése teszi lehetővé, hogy ilyen hamar.