A nanogyémántok detonációnál keletkező gyémántrészecskék. Egyik meghatározó tulajdonságuk, hogy kiválóan vezetik a hőt. A nem toxikus részecskékből készült por 5 nanométeres felület; több érdekes tulajdonsággal rendelkezik.

A Gdanski Műszaki Egyetem kutatói a fénytani jellemzőket vizsgálva, és azok kiváló természetét konstatálva, új nyomtatóanyagot dolgoztak ki. A nano gyémántpor és a 3DP-hez használt szabványos műgyantával néhány nyomatot is készítettek már.

Széles hullámhossz-spektrumon megvizsgálták, hogyan továbbítja és nyeli el a fényt. Egyrészt kiderült, hogy a nano gyémántporral feljavított műgyanta optikailag rosszabbul teljesít, mint a sima. Másrészt viszont egyértelművé vált, hogy meghatározhatja a nyomatok fénytani tulajdonságait.

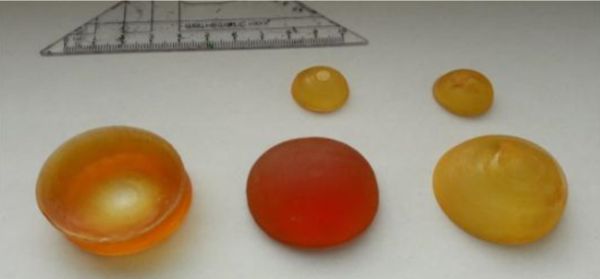

20x20 milliméteres tálakat különféle vastagságokban (0,2, 0,8, 1, 1,5, 2 és 5 milliméter) printeltek.

200-1100 nanométer hullámhosszon, szobahőmérsékleten, spektrométerrel vizsgálták őket. Minél vékonyabbak voltak a tálak, annál jobban továbbították a fényt.

Az első körben printelt tálak, 200-400 nanométeres fényhullámokkal szinte semmit nem továbbítottak, míg a 800 és 1100 nanométer közöttieknél volt a legnagyobb a továbbítás. A második körben még magasabb számok jöttek ki, miközben egyre vékonyabbak lettek a tálak.

Ezek a tulajdonságok összehasonlíthatók más optikai anyagokkal, és egyértelmű lett, hogy több alkalmazásra jók. 5 milliméteresnél 44, 2 milliméteresnél 60, a még vékonyabbaknál pedig 65 és 75 százalékos fénytovábbítás jött ki.

Ezt követően vizsgálták a fényelnyelést, ami a narancsszín miatt a 200-400 nanométeres spektrumban volt a legmagasabb, míg a 600 és 1100 közöttiben a legalacsonyabb.

Utána még több tálkát nyomtattak, majd leszögezték, hogy a nanogyémántok egyértelműen befolyásolják a keverék tulajdonságait. Ez pedig arra utal, hogy más nanorészecskék (különösen a fényelnyeléssel kapcsolatban) hasonlóan viselkedhetnek.

Mi következhet mindebből?

A kutatók szerint például hamarabb és könnyebben elkészülnek az optikai szűrők prototípusai.