A világhírű játék- és szórakoztatóipari nagyvállalat, a Hasbro a Formlabsszal (amelynek a FreeDee a magyarországi forgalmazója) közösen dolgozott a Szelfi sorozatokon. A maga nemében világelső szériák darabjait – akcióhősöket – 3D nyomtatással készítik, személyre szabottak, nagymennyiségben gyárthatók, tartósak.

A sorozatokat hosszú évekkel ezelőtt kezdték, mentek is rendesen, aztán rájöttek, hogy a rajongóknak még jobban tetszik, ha saját maguk az imádott történetek hősei.

Egy fan nem csoportokat, hanem egyetlen figurát kap, aki olyan lesz, amilyennek akarja – kidolgozhatja az arcát, frizuráját, magát alakítja át akcióhőssé, hősnővé.

Digitálisan addig dolgozik rajta, amíg azonosul kedvenc sorozata kedvenc figurájával: Pókemberként hasíthat New York légterében, X-szárnyú pilótából kobrává, bármiből bármivé változhat – és ez a végső felhasználói élmény, legalábbis a Hasbro globális tervező- és fejlesztőrészlegét vezető Brian Chapman szerint.

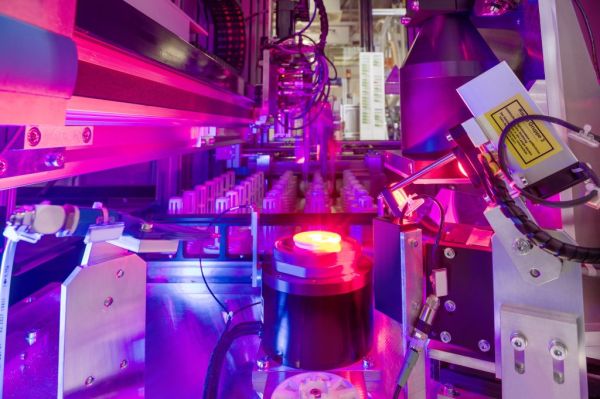

A két vállalat együtt fejlesztett műgyantát, amellyel lehetővé vált különféle bőr- és hajszínek kivitelezése. Túl az esztétikán, az anyagnak „bőrbiztosnak” és tartósnak kellett lennie, plusz meg kellett felelnie a Hasbro akcióhős-szabványainak.

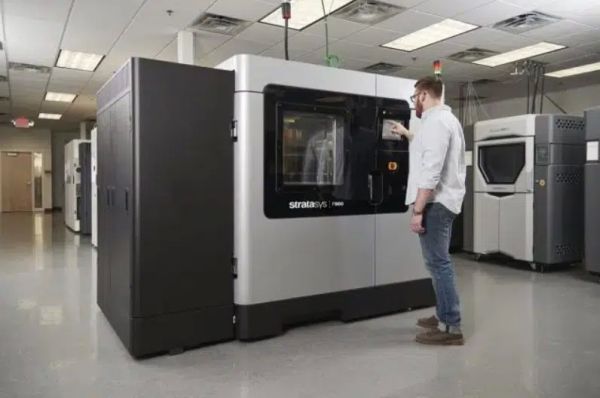

Ezért gyümölcsöző a Formlabsszal való – nem újkeletű, mert 2014-ben, akcióhős-prototípusok nyomtatásával indult – együttműködés. A végeredmény a Formlabs egyik anyagához (Tough 1500 Resin) hasonló, azon alapul – a nyomatok merevségben és szilárdságban a polipropilént utánozzák.

De hogyan válthatjuk valóra álmainkat, hogyan válhatunk akcióhősökké?

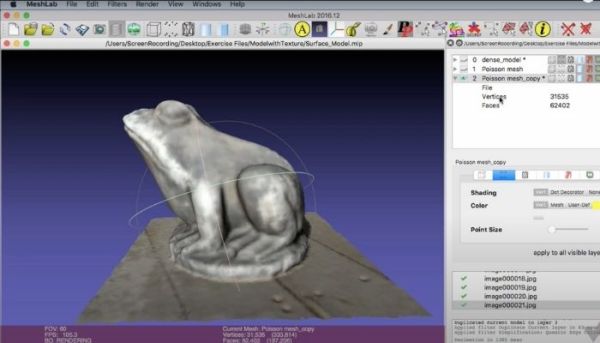

Először letöltjük a Hasbro Pulse mobil appot, aztán leszkenneljük az arcunkat, személyre szabjuk a karaktereket (a frizurájukat is), majd megvárjuk, hogy kiszállítsák a hőst, például G.I. Joe-t, a Power Rangers öt gimnazistájának egyikét, Szellemirtókat (Ghostbusters) stb. A Formlabs printereket már nemcsak a prototípusok, hanem a végtermékek elkészítéséhez is használják.

Max Lobovsky, a Formlabs társalapító-vezérigazgatója az innováció élharcát látja az együttműködésben, és szerinte a sorozat ékesen szemlélteti azt a tényt is, hogy a 3D nyomtatás végtermékek gyártására is tökéletes.