Az ipari állattenyésztés egyre negatívabb hatásai miatt nő az alternatív fehérjeforrások, például a rovarok iránti kereslet. Bogarak és más rovarok evése azonban a Föld nagy részén visszatetsző, ezért egyes kutatók por formájában próbálják beépíteni azokat élelmiszerekbe.

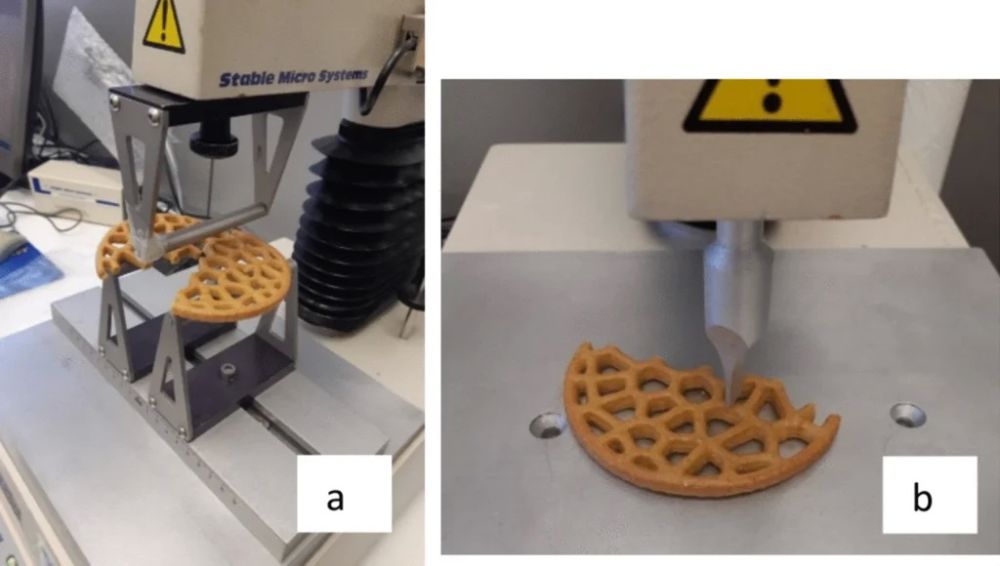

A tücsökliszt viszonylag kisebb ellenállásba ütközhet, bogarak pékáruba dolgozása viszont megváltoztathatja a tészta tulajdonságait. A katalán Rovira i Virgili Egyetem kutatói részben rovarporral készült, nyomtatott sósfalatok változásait és textúráját vizsgálták.

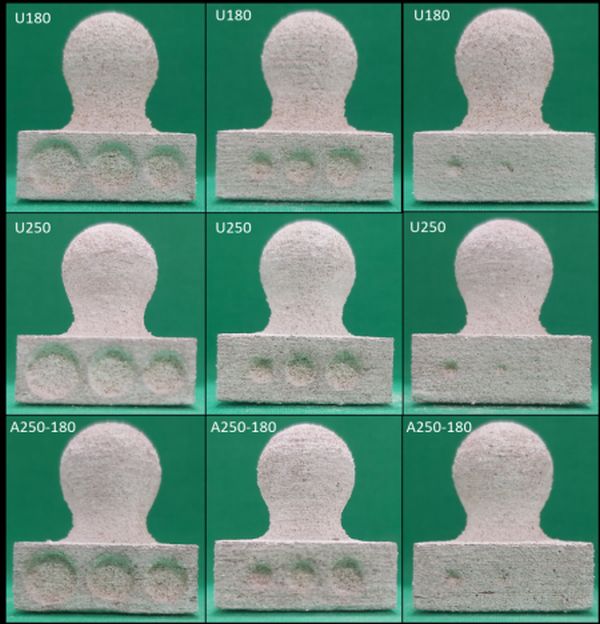

Kétféle ehető rovarport különböző mennyiségben használtak: kisebb lisztkukacokat, illetve vándorsáskákat csicseriborsó-liszttel, vízzel, extraszűz olívaolajjal, curry-porral és sóval keverve. A holland byFlow Focus 3D ételnyomtatójával dolgoztak, a falatokat 180 Celsius-fokon tizenkét percig sütötték, gőzsütő szellőztető üzemmódjában.

A tészták kevésbé voltak ragadósak, mert – különösen vándorsáskával – rovarporral sűrűbbek. Inkább nyúlós szilárd anyagokhoz, semmint folyadékhoz hasonlítottak. Minél több volt a rovarpor, annál nyújthatóbbak és egyben merevebbek lettek. De a sáskaporos tészta annyira elasztikusra sikerült, hogy a falatokat nehezebben nyomtatták.

A por mennyiségét növelve, a lisztkukac-poros falatokat egyre nehezebb volt törni. Állaguk hasonlított a rovarpor nélkül és a kevés rovarporral készült mintákéhoz, viszont ropogósabbak lettek.

A 3D nyomtatás több területen kulcsfontosságú gyakorlati célokat szolgál, az ételnyomtatás pontos rendeltetését viszont még alaposan meg kell fogalmazni. Összetett geometriák kidolgozása esztétikailag vonzó lehet, a technológia gyors élelmiszeripari, gasztronómiai elterjedésére azonban ne számítsunk.

A rovarporokkal történő nyomtatás viszont akármennyire is abszurdnak tűnik, valóságközelibb alkalmazás. Az emberiség fehérjeszükséglete és az ipari tevékenység környezeti hatásának mérséklése növeli az ehető rovarok iránti keresletet. Egyes afrikai és délkelet-ázsiai kultúrákban fogyasztanak bogarakat, a nyugati világ azonban idegenkedik. Ha viszont fehérje-igényeinket új technikákkal és összetevőkkel elégítik ki, változhat a hozzáállásunk.