A csípő-, térd- és vállbeültetésekkel összességében jelentős mennyiségű fémszög, csavar, lap stb. kerül sebészeti beavatkozásokat követően emberi szervezetekbe. Ezek a fémek, ötvözetek komoly értéket jelentenek, és miután csere vagy más ok miatt eltávolítják őket a testből, korlátozottak az újrahasznosítási lehetőségek.

Az eltávolított implantátumot speciális kemencében dolgozzák fel. Az eljárás során nagymennyiségű energiát használnak el, és a széndioxid-lábnyom is jelentős.

A 3D nyomtatásra használt, fenntartható fém- és ötvözetporokat fejlesztő amerikai 6K Inc. 6K Additive részlege és a sebészeti fémeket újrahasznosító ausztrál SMR (Surgical Metal Recycling Pty Ltd.) a fémalapú ellátási lánc átalakítását, az implantátumok életciklusuk lejárta utáni újfajta feldolgozását célzó együttműködési szerződést kötött.

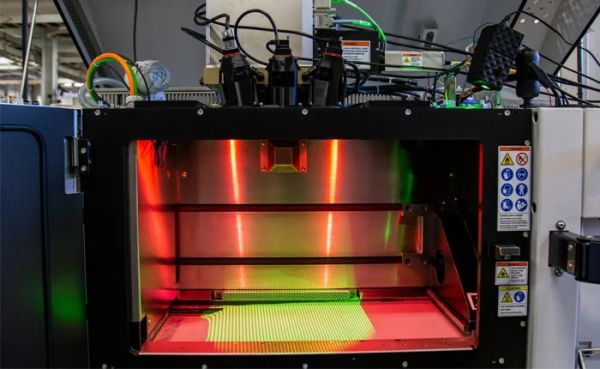

A 6K gyártásra alkalmas UniMelt mikrohullámú plazmaplatformján feldolgozott anyagokból prémiumkategóriás fémporokat készítenek, megakadályozva, hogy az alapanyagok kárba vesszenek. Az implantátumokat, forgácsot és használt nyomtatóporokat az SMR gyűjti össze, és bocsájtja a 6K rendelkezésére. Kezdetben az USA-ra és részben Európára összpontosítanak.

Az új fémporból változatos nyomatok készíthetők, a végcél meglévő részekből hitelesített új implantátumok fenntartható és körkörös ellátási láncon keresztül, nagymennyiségben történő gyártása.

Például egyre nagyobb a titánalapú térd-, gerinc- és csípőbeültetések iránti kereslet, amellyel bővül az implantátumgyártás, és ezért nagyon nem mindegy, hogyan készülnek az új beültetések.

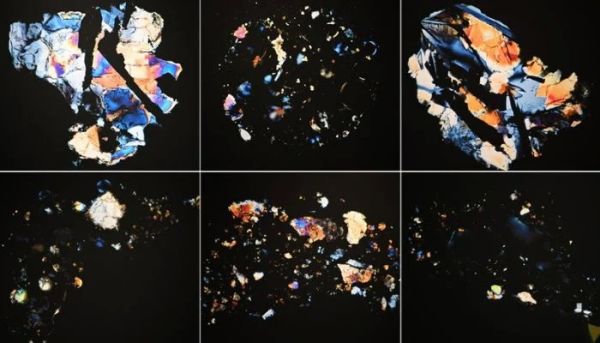

A partnerek először a titánra (Ti64) összpontosítanak, de kobaltkrómmal is foglalkoznak. Az UniMelttel végzett munka során az oxigén kivonható a titánporból, és így az anyag jobb minőségű lesz. A 6K által kidolgozott speciális eljárással az óhajtott részecskeméret-eloszlás 90 százalékban megvalósítható. Ez komoly előrelépés más plazma- vagy gázporlasztási eljárások 25-30 százalékához képest.

A 6K Additive 2022 áprilisában hozta nyilvánosságra titán- és nikkelporuk a Foresight Management által végzett életciklus-értékelésének eredményeit. A számok bíztatóak: hagyományos eljárásokkal összehasonlítva, a Ti64 előállításánál 74 százalékkal kevesebb energiát használtak, a széndioxid-kibocsátás pedig 78 százalékkal kevesebb.