A Tel-Aviv Egyetem kutatói igazi világszenzációt jelentettek be: első alkalommal sikerült erekkel rendelkező szívet printelni. A szívhez páciensek szövetét használták fel.

Az eddigi sikeres nyomatok csak véredények nélküli, egyszerű szöveteket tartalmaztak. A mostani tökéletesen megegyezik egy páciens immunológiai, sejttani, biokémiai és anatómiai tulajdonságaival.

„Ez az első alkalom, hogy valakik valahol sikeresen megterveztek és kinyomtattak egy komplett szívet, tele sejtekkel, erekkel, kamrákkal és üregekkel” – magyarázza a kutatást vezető Tal Dvir professzor.

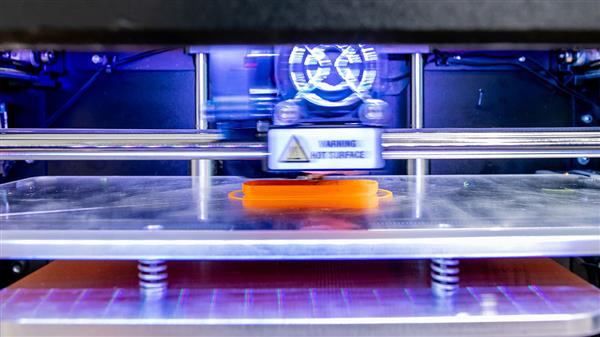

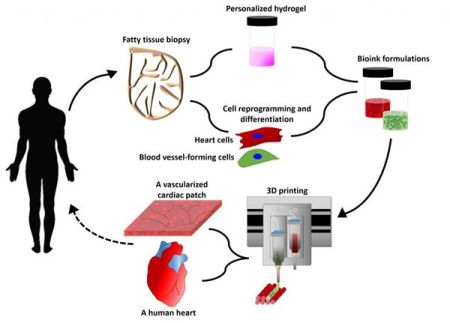

A páciensek zsírszöveteivel végzett biopszia, szövetek testből történő eltávolítása után a különböző sejtanyagokat elkülönítették egymástól. A sejteket újraprogramozták, hogy a szívsejtektől különböző, pluripotens őssejtekké váljanak. Eközben a sejten kívüli makromolekulák, például kollagének és glikofehérjék háromdimenziós hálózatát (mátrixát) személyre szabott, „nyomtatótintaként” funkcionáló hidrogéllé dolgozták át.

Az elkülönített sejteket összekeverték a biotintával, majd páciens-specifikus, az immunrendszerrel kompatibilis szívdarabokat, s végül egy teljes szívet nyomtattak, erekkel, mindennel.

A nyomtatás 3-4 óra hosszat tartott.

„A szív emberi sejtekből és páciens-specifikus biológiai anyagokból készült. Ezek a cukorból és fehérjéből álló anyagok bonyolult szövetmodellek nyomtatásához használhatók fel. Munkánk bemutatja a személyre szabott szövettervezés és szervátültetés jövőbeli lehetőségeit” – nyilatkozta Dvir.

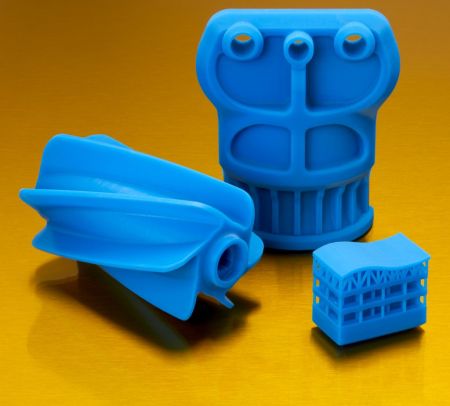

A jelenlegi nyomtatott szív kb. akkora, mint egy nyúlé. Egyelőre ki kell várni, hogy „beérjen”, hogy a sejtek maradjanak életben, és hogy életnagyságú szervvé növekedjen. A folyamat nagyjából egy hónapig tarthat, utána állatokon (nyulakon, patkányokon) tesztelik a nyomtatott szívet.

A kutatók bizakodnak, hogy egy-két éven belül elvégzik a teszteket. Szerintük tíz éven belül a világ legjobb kórházaiban lesznek szervnyomtatók, és a szív- stb. printelés rutinmunkává válik.