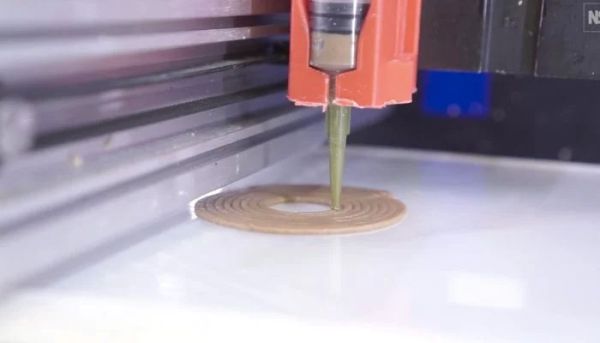

Sok autógyártó szembesül az egyre komplexebb alkatrészek kis mennyiségben történő gyártásának problémájával. A költségek általában magasak, az előállítási idő pedig hosszú.

Mivel 3D nyomtatással a probléma könnyebben orvosolható, egyre többen fordulnak a technológiához. Egyikük, Ausztrália legrégebbi autó-motorsport csapata, a kb. negyven személyt alkalmazó Garry Rogers Motorsport. A cég alapítója és vezetője, Garry Rogers maga is autóversenyző volt, több ausztrál Supercar bajnokságot nyert meg.

Versenyautóknál fontos szempont még, hogy az alkatrészeket akár a helyszínen, kívánság szerint is elő lehessen állítani.

A Garry Rogers Motorsport (GRM) mindezeket figyelembe véve kereste meg az ipari 3D nyomtatás élharcosát, a Massachusetts állambeli Markforged vállalatot (amelynek a termékeit a FreeDee forgalmazza Magyarországon).

„A 3D nyomtatás újabb lehetőség arra, hogy máskülönben nagyon drága alkatrészeket készítsünk” – nyilatkozta Stefan Millard, a GRM egyik vezetője.

Millard és csapata kb. tíz éve döntötte el, hogy a hagyományos módszereken kívül másokkal is foglalkoznak, és így jutottak el a 3D nyomtatásig. Hamar rájöttek, hogy a technológia mennyire hatékony prototípusok és pótalkatrészek gyártására.

Millard elragadtatottan beszél a Markforged-ról: „úgy tűnt, hogy a Markforged az egyetlen, amelyik nemcsak prototípusokra, hanem inkább kiváló minőségű végtermékekre összpontosít.”

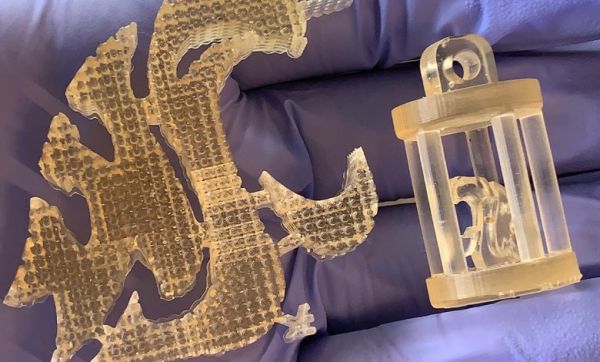

Fontos volt, hogy a nyomtatott részek bírják a nyomást, a magas hőmérsékletet, a gyorsaságot, mindenféle erőket. A GRM Ausztrália egyik első vállalataként vásárolt Markforged technológiát. Ma már ott tartanak, hogy a végtermékként funkcionáló nyomatok termékeik közel ötven százalékát teszik ki. Főként ajtózárakról, sebességváltó-házakról, kormányfogantyúkról, kamera-kiegészítőkről van szó, de az öntött üvegszálas darabok előállítását is a 3DP tette lehetővé.

Például egy fékalkatrész mintáját 24 óra alatt, 50 dollárért nyomtatták ki. Hagyományos módszerrel legalább két hét és 670 dollár lett volna.