A francia multinacionális Alstom szupergyors vonatokhoz kínál fenntartható megoldásokat.

A nagyvállalat már tíz éve üzemelő egyik szélsebes elektromos személyszállító vonata, az AGV ETR575 az utóbbi időben elkezdett kopni – „romlani” –, és ez előbb-utóbb biztonsági kockázatokhoz vezetett volna. A problémát a nagyvállalat az olaszországi Nolában működő karbantartó csoportja oldotta meg. Sikerrel jártak.

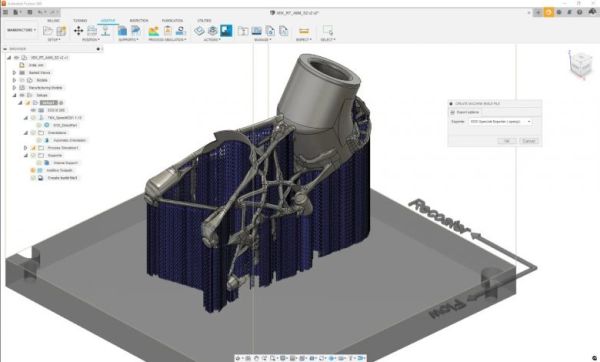

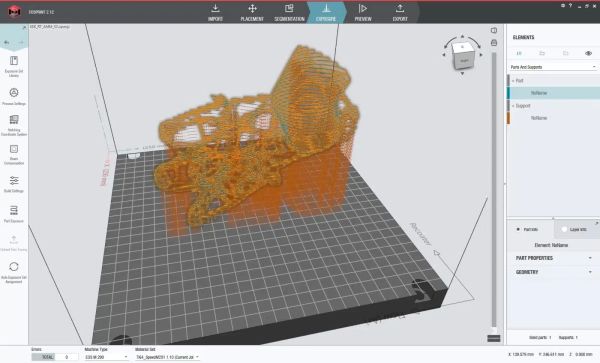

Kétszáz alkatrészt kellett helyettesíteniük. Tervezésükhöz a magas költségek miatt változtatni akartak az eddigi módszeren, és a 3D nyomtatótechnológia mellett döntöttek.

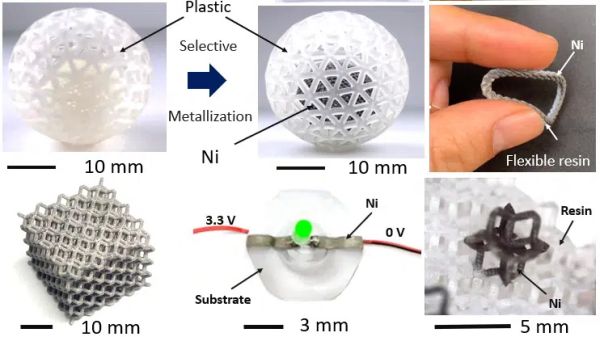

Miután az Alstom alaposan elemezte a technológiát, kiértékelte az előnyeit, egyértelművé vált számukra, hogy ezeknek a vonatoknak az alkatrészcseréjét legoptimálisabb 3D nyomtatással megoldani. A LOCTITE 3D nyomtatóanyag-fejlesztő cég 3843 HDT60 félig rugalmas műgyantáját találták a legalkalmasabbnak, amely több alkalmazáshoz ideális. Jól tűri az ütéseket, a magas és alacsony hőmérsékletet, részletesen kidolgozott nyomatok készíthetők belőle.

A printelést a Nexa 3D NXE 400Pro gépén végezték. A munka folyamán ténylegesen meggyőződhettek az additív gyártás előnyeiről. Kilencvenhat százalékkal csökkentették a ráfordított időtartamot, száznyolcvan nap volt a maximális átfutási idő.

Idő mellett pénzt is megspóroltak – az összköltség huszonöt százalékkal alacsonyabb volt, mintha hagyományos technikát alkalmaztak volna. Összesen húszezer eurót takarítottak meg.

„A 3D nyomtatás nagyon érdekel minket. A Nexa technológiáját munkafolyamatunkba integráltuk, és tökéletesen passzol a LOCTITE nyomtatóanyagához. Fontolóra vettük, hogy a többi vonatunkhoz szintén printelünk alkatrészeket” – nyilatkozta Lorenzo Gasparoni, az Alstom egyik vezetője.

A francia cég nem egyedüliként próbálkozik a 3DP alkalmazásával a vonatgyártásban. A Siemens például orosz vonatok karbantartásához használja a technológiát.