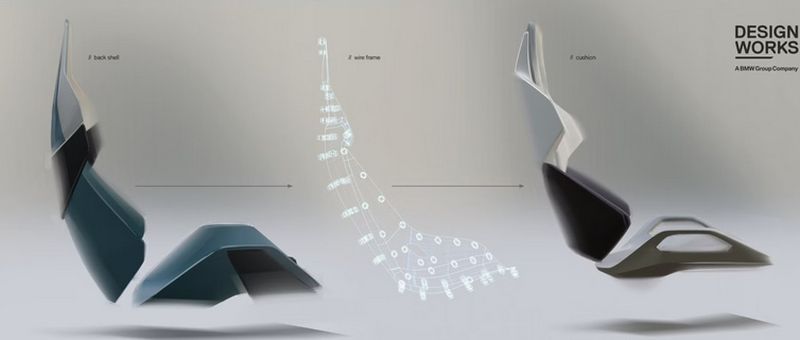

A BMW Csoport megkapta a 2024-es Felvilágosít díjat. A rangos elismerés az innovatív M Vizionárius Anyagok Ülésért (M Visionary Materials Seat) járt az autógyártónak. Az éves díj a széndioxid-kibocsátást csökkentő, a víz- és energiafogyasztást minimalizáló, az anyagok újrahasznosítását segítő, innovatív könnyűszerkezetes és fenntartható autóipari megoldásokért jár.

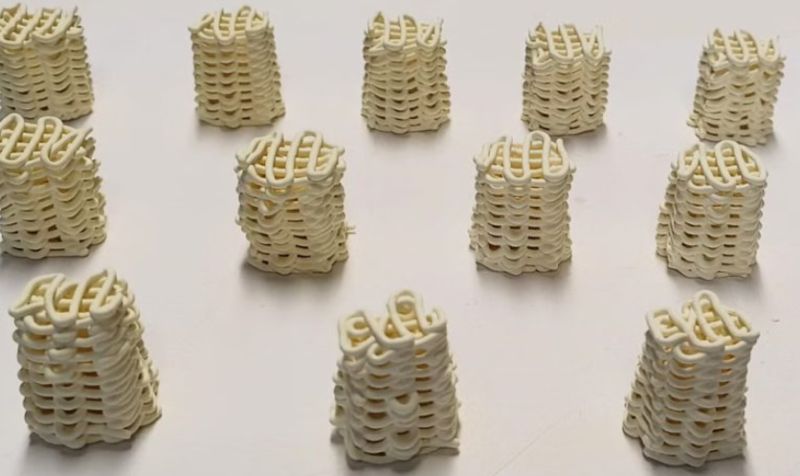

Az ülés részben alga-alapú polimerekből, 3D nyomtatással készült. A BMW Csoport azért kapta meg a díjat, mert a kutatási projekt előrevetíti a jövőbeli termékfejlesztést. Az ítészek a fenntartható üléstervezést és a termék teljes életciklusára történő összpontosítást tartották kiemelkedőnek.

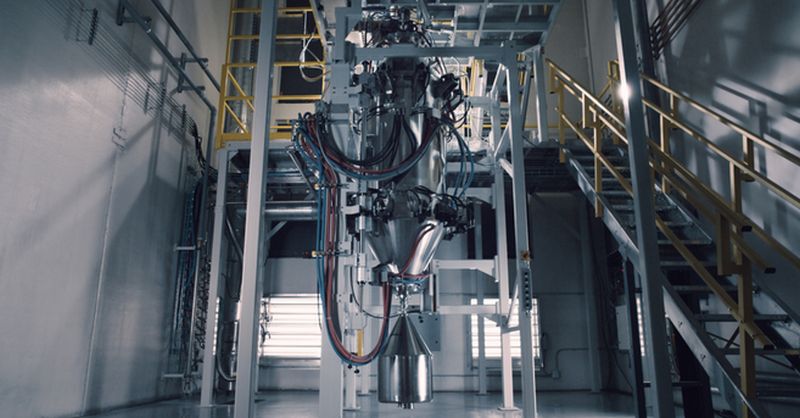

A globális autóipar egyik leginnovatívabb és leglátványosabban fenntartható fejlesztéséről van szó. A BMW sajtóközleményében ugyan nem említette egyértelműen, de nagyon úgy tűnik, hogy a projekthez használták az MIT (Massachusetts Institute of Technology) Önösszeszerelő Laboratóriumának „folyadék a folyadékban” 3D nyomtatási folyamatát.

A BMW évek óta foglalkozik vele, és a Gyors Folyadéknyomtatás (RLP) technológiáról bebizonyosodott, mennyire ígéretes az autóipar gyors elasztomer-alkalmazásaiban. Ekkor kezdte a szakmai közvélemény megérteni a technikában rejlő potenciált.

Mostanában pedig az autógyártó még elmélyültebben foglalkozik vele, és a BMW i Venture komolyan be is fektet az RLP-be és a kapcsolódó gélnyomtatásba. Az RLP ipari szabványanyagokkal, mint a gumi, a szilikon és habok, képes puha és rugalmas termékeket utófeldolgozás nélkül előállítani. Az üléshez algaalapú polimert használtak.

A díjnyertes ülés ösztönzőleg hathat növényi alapú anyagok használatához, és a köréje szerveződő kutatási platform keretében, a cirkuláris tervezés részeként hozzájárulhat másodlagos nyersanyagok és az újrahasznosítás növeléséhez.