Világszerte kb. 1,5 millió személy szenved a látásvesztéshez vezető, ritka és gyógyíthatatlan genetikus betegség retinitis pigmentosatól. Az amerikai LambdaVision kutatói a Nemzetközi Űrállomás, az ISS laboratóriumában igyekszik megoldást találni rá.

A mikrogravitációs környezetben igyekeznek a látás jelentős részét visszaadó mesterséges retinákat gyártani. A munkát Northhrop Grunman huszadik kereskedelmi utánpótlás-szolgáltatások missziójához (NG-20) kapcsolják.

Rétegről rétegre történő gyártási folyamatot terveztek fehérjealapú mesterséges retinák előállításához. 2018-ban már komoly támogatást kaptak űrkutatással és repüléssel foglalkozó vállalatoktól, szervezetektől (Boeing, ISS Nemzeti Labor stb.) a kísérlet megkezdéséhez.

A mikrogravitációs környezettől jobb minőséget várnak, mint ami jelenleg a Földön kivitelezhető. A probléma lényege, hogy bolygónk gravitációja ülepedést okozva, a használható implantátumok számát csökkentve, akadályozza a gördülékeny gyártási folyamatot.

Eddig nyolc ISS-misszióban voltak benne; főként a hardverre, automatizációra, képalkotó lehetőségekre és az ottani feldolgozásra, kontrollra összpontosítottak. Tíz tesztretina készült el, valamennyi visszakerült a Földre elemzésre. Az eredmények alapján pontosították a gyártási eljárást, a kutatók pedig vizsgálják az implantátumhoz az űrállomáson használt fehérje szállítási módját. Az ISS-re az NG-20 keretében por formájában juttatják el.

A LambdaVision összeállt a NASA-tól 7,7 millió dollár támogatást elnyert Space Tangoval. A cég sikeresen hitelesített egy mikrogravitációs gyártófolyamatot a mesterséges retinához. A LambdaVision két újabb NASA-ösztöndíjat kapott, az egyik a skálázásra, a másik gépi tanulásra vonatkozik. Mindkettő az űrbeli retinagyártást célozza.

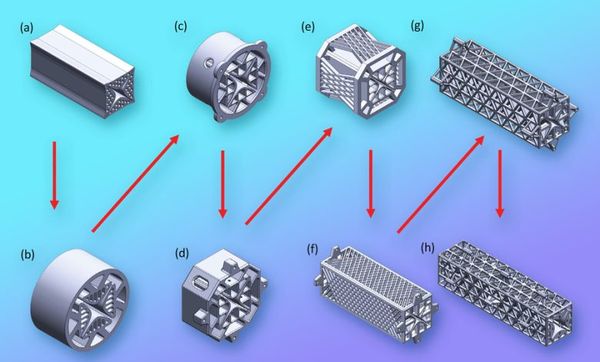

A vizsgálatokat a Space Tango csúcstechnológiás CubeLab-jában kivitelezik, a tapasztalatokat a skálázáshoz/méretezéshez fogják hasznosítani.