Amikor ráébredtünk a kőolaj-alapú járművek és más gépek súlyos környezetkárosító hatásaira, úgy tűnt, hogy a probléma relatíve egyszerűen, az elemekkel működő elektronikus autókra stb. történő átállással megoldható. Szinte senki nem kérdőjelezte meg az új, állítólag teljesen környezetbarát megoldásokat.

Aztán kiderült, hogy az egyszerű, zöld alternatíva mégsem annyira zöld, mint gondoltuk.

Az elemek használata valóban nem káros, gyártásuk és leselejtezésük viszont annál inkább az. Az előállításnál használt vegyszerek, az elemekben lévő veszélyes sav kifejezetten károsak, és mivel manapság egyre több elektronikus terméket használunk, a probléma is nagyobb. Az elemeket viszont nem száműzhetjük mindennapjainkból, tehát környezetkímélőbb megoldásokat kell kidolgozni rájuk.

A gyártástól a felhasználáson keresztül a leselejtezésig, ki kell találni, hogyan lehet a leginkább környezetbarát feltételek mellett a legtöbbet kihozni belőlük. Úgy tűnik, japán kutatók rájöttek a megoldásra.

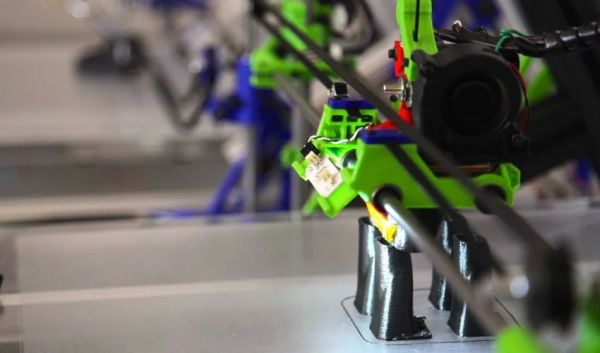

Sendai Tohoku Egyetemén új eljárást dolgoztak ki, amellyel nagyteljesítményű szén mikrorácsoos elektródákat nyomtatnak elemekhez. A módszer hamarosan működő alternatíva lehet a környezetre sokkal kevésbé káros elemgyártáshoz és leselejtezéshez. Az elemek nagyon jó teljesítményre képesek és olcsók.

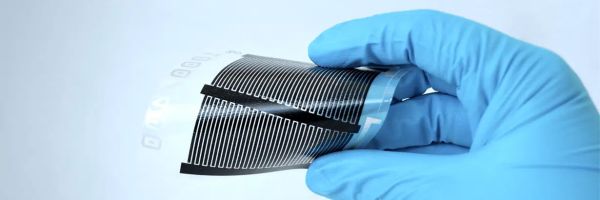

Az újírás célja az elemet egyetlen elemcellává alakításához használt aktív anyagok számának növelése, amellyel a lehetőségeiket is maximalizálják. A cellákat az inaktív anyagok kötik össze, ezért jelen esetben vastagabb elektródákra van szükség. Ezek az elektródák korlátozzák az ionok mozgását és az elektromos töltést is.

A japán kutatók műgyantából sztereolitográfiával (SLA) nyomtattak mikrorács-szerkezeteket, amelyeket speciális karbonizáló eljárással zsugorítottak. Az így létrejött kemény szénanódok gyorsabban szállítják az energiatermelő ionokat, a pontosabb rácsszerkezet pedig jelentősen növeli az anódok teljesítményét.

A kutatók jelenleg a módszer finomításán munkálkodnak.