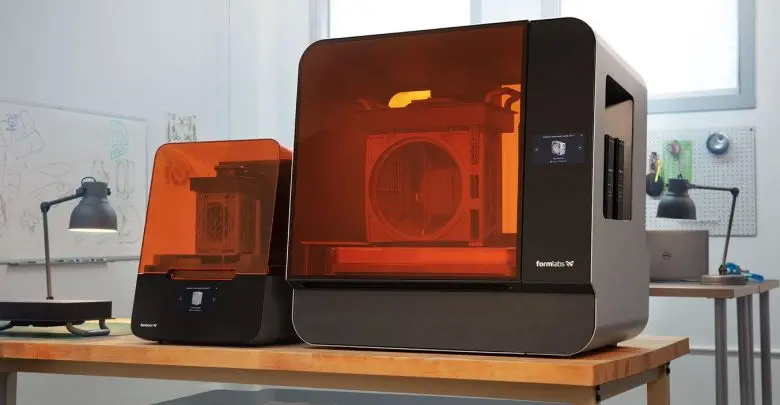

Az indiai Intech Additive Solutions hosszú kutatásfejlesztést követően, egy éve dobta piacra iFusion SF1 fémnyomtatóját. Most már itt a folytatás is, mert a cég gyárában, a déli tech-fellegvár nagyváros Bengaluruban (az egykori Bangaloréban) elkészült a nagyméretű folytatás, az iFusion LF. A gép teljes mértékben „made in India”, az összes munkát helyben végezték.

A lézeres porágy-fúzióval működő rendszer építőterülete 450x450 milliméter, ami óriási méretnövekedés az SF1 150x180 milliméteréhez képest. A printer több konfigurációban beszerezhető, 500W lézer az alap, de 700-zal és 1000-el is rendelhető.

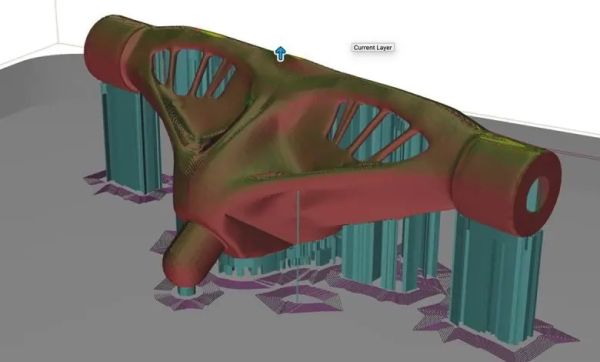

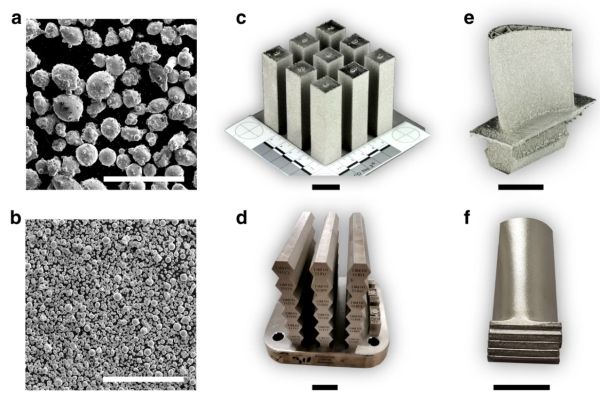

A gép az Intech fémnyomtató szoftvercsomagjával működik, és számos anyaggal kompatibilis: alumíniummal, titánnal, acéllal, Inconellel (nikkel-krómalapú szuperötvözetek), kobalt-krómmal stb. Egyértelműen indusztriális célt szolgál, az elképzelések alapján elsősorban a légjármű-, az autóipar, a szerszámkészítés és az egészségügy igényeit elégítik ki vele.

„Az indiai cégek komolyan érdeklődnek a nagyméretű, 400 milliméternél nagyobb nyomatokat készítő gépek iránt” – nyilatkozta az additív gyártásban öreg motorosként számon tartott Pradeep Nair, a cég hardverértékesítési igazgatóhelyettese.

Eddig az volt a probléma, hogy az összes ilyen printert importálniuk kellett, és túl drágán értékesítették őket, így kevés vállalat engedhette meg magának a vásárlást. Másrészt, ha meghibásodtak, sokáig kellett várni a pótalkatrészre, nehezen ment a szervizelés.

A helyi cégek ezek az okok miatt inkább közepes méretű, de kevésbé drága 3D fémnyomtatókat vásároltak, így az Intech valós piaci rést tölt be. Gépeit elsődlegesen a helyi piacra fejleszti (de a „Made in India, built for the World” szlogennel azért a nagyvilágra is gondol), nagyobb hozzáférést biztosítva, igyekszik lerövidíteni a beszállói láncot.

A 3DP egyre népszerűbb a szubkontinensen, szaporodnak az ipari alkalmazások, nő a startupok száma. Az Elektronikai és Informatikai Minisztérium az additív gyártást kritikus technológiaként azonosította. Az Intech mindent megtesz azért, hogy tényleg az legyen.