A Massachusetts állambeli MarkForged 3DP vállalkozás egészen különleges dologgal foglalkozik: saját atomdiffúziós additív gyártóeljárásával (ADAM) és Metal X printereivel a nagyléptékű fémnyomtatás jövőjén dolgozik. A jövő kulcsa a „3D printfarm.” Csökken vele a fejlesztési idő, prototípuskészítés és gyártás közelebb kerül egymáshoz.

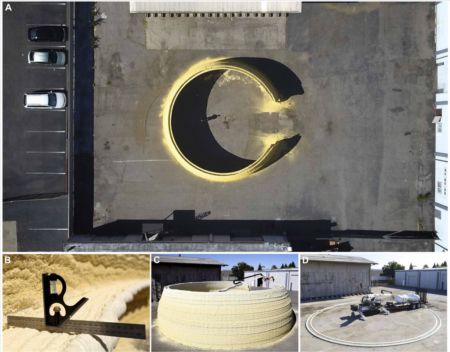

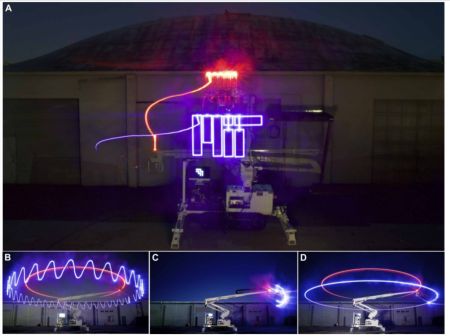

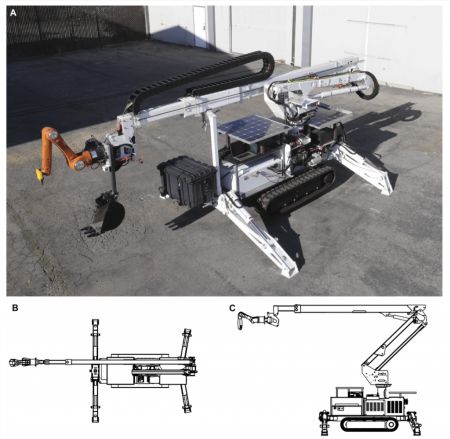

A cég a világ első szénrostos 3D nyomtatójával, a Mark One-nal vált ismertté. A mostani fémnyomtatóknál komplexebb formákat és mértani szerkezeteket printelő Metal X-et az idei CES-en, január elején Las Vegasban mutatták be. A szakmabelieket nem maga a gép, hanem a használati mód lepte meg: nem úgy tervezték, hogy önmagában nyomtasson, hanem több tíz, száz, sőt, akár ezer más géppel együtt, farmban működjön. Egyszerű, de mégis eredeti, ugyanakkor ambiciózus koncepció: a nagyléptékű fémnyomtatáshoz szükséges méret- és/vagy kapacitásnövelés helyett több gépet állítanak munkába. Összehangoltan, egymással szinkronban működnek, a különféle feladatokat maximális hatékonyságra törekvő központi irányítórendszer osztja el közöttük.

A koncepciónak már követője is van: a brooklyni Voodoo Manufacturing.

A szeptembertől beszerezhető gép 99500 dollártól induló ára komoly csökkenés a milliós nagyságrendű és szobaméretű eddigi fémprinterekhez képest. Ráadásul a technológia nemcsak fém-, hanem printelt fémöntőkből készült műanyag-részekről is szól.

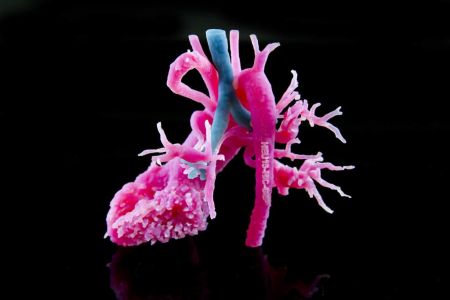

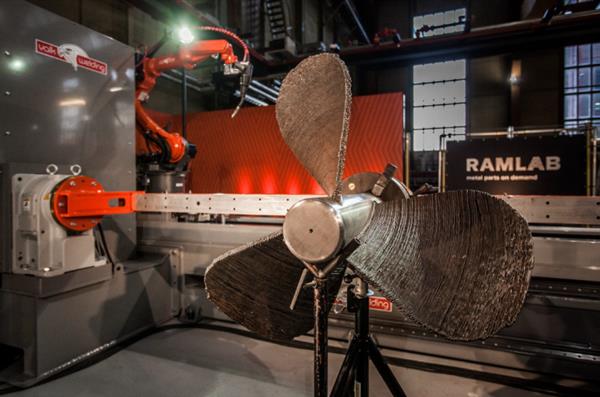

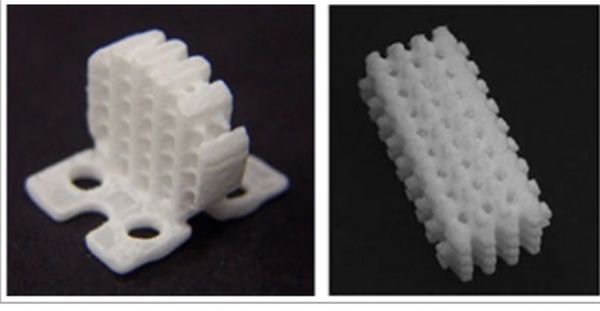

A géphez kapcsolódó ADAM lényege, hogy a nyomtatás egy része rétegről rétegre történik, a gép viszont a titántól az alumíniumig különféle anyagokkal dolgozik. A fémport műanyaggal kötik meg, amelyet az utómunkálatok során távolítanak el a nyomatról. A printelt részeket ezt követően fémmé zsugorítják (szinterelik). Az ADAM egyszerre szintereli az egész részt, így a fémkristályok áthatolnak a megkötött rétegeken, még erősebbé téve a nyomatot. Gyártó-, autó-, orvosi és légjármű-ipari felhasználásra alkalmas, teljesen kidolgozott tömör fémtárgy a végeredmény.

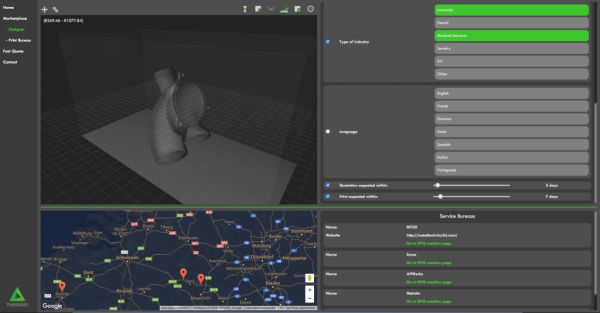

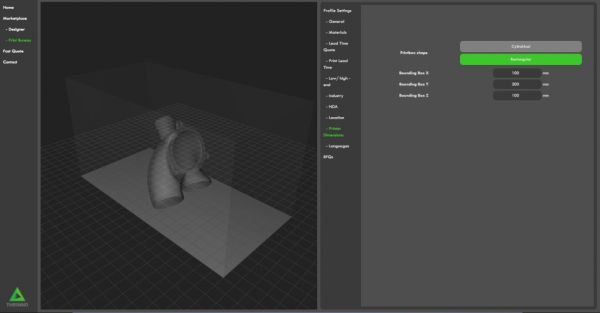

Három tényezőben látják a siker kulcsát. Az ADAM technológia a költségeket csökkenti, a farmhoz szenzorokkal építenek platformot, míg a harmadik, a flottát (printereket) menedzselő vállalati szoftver munkafolyamatokat optimalizál, előrejelző analitikai megoldásokkal áll elő, és összekapcsolja, monitorozza a printereket.

A farmon a MarkForged desktop gépei dolgoznak. Egységenként 3499 dollárba kerülnek, de két éven belül 1000 dollár alá akarják levinni az árat.

Ez a multi-printer 3D printfarm a MarkForged szerint a jövő. A cég a gyártóknak mindig elmondja, hogy nem néhány, hanem többezer gépre lesz szükségük.

„Két éven belül megtesszük az igazi digitális gyártást jelentő technológiai ugrást. Ideje, hogy a gépészmérnökség a digitális korba lépjen” – prognosztizál Greg Mark CEO.