Az Egyesült Államok Oak Ridge Nemzeti Laboratóriuma (ORNL) és a 2016-ban alapított dallasi Momentum Technologies startup közösen dolgozott ki, licenszelt és forgalmaz egy úttörő 3D nyomtatott mágnestechnológiát.

A találmányra tavaly novemberben figyeltek fel, amikor az ORNL kutatói bebizonyították, hogy az additív módszerrel előállított állandó mágnesek teljesítménye felülmúlja a hagyományos eljárással létrehozott mágnesekét.

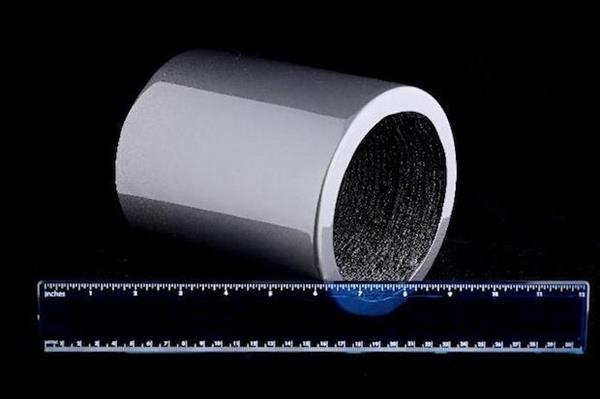

A kutatás előkészítő fázisában neodínium-vas-bór (NdFeB) alapú hálóformájú izotróp (minden irányban azonos tulajdonsággal bíró anyag) mágneseket készítettek az ORNL és a Cincinnati Incorporated közös fejlesztésű világhírű gépén, az első ipari léptékű, nagyméretű részek, termékek órákon belüli gyártására alkalmas 3D nyomtatón (Big Area Additive Manufacturing, BAAM). Az eredmény felülmúlta a várakozásokat, a mágnesek mágneses, mechanikai és mikroszerkezeti tulajdonságai megközelítették, sőt egyes esetekben felül is múlták a hagyományos módszerrel, általában fröccsöntéssel gyártott mágnesekét.

Az ORNL most még tovább megy, ezt célozza a Momentummal kötött partnerség. A dallasi vállalat fogja ugyanis piacra dobni az első újrahasznosított anyagokból készült nyomtatott mágneseket. Saját technológiájukat, a membrán segítette oldószeres extrakcióval (MSX) dolgozzák meg az ORNL mágneseit, hogy az elektronikus hulladékban (merevlemezekben stb.) található ritka elemeket újrahasznosíthassák vele. A Momentum Technologies-t pontosan ezért alapították.

Hulladékok újrahasznosítása és a környezetvédelem egyébként is egyre fontosabb szempont a 3D nyomtatásban, de eddig főként műanyagpalackokkal, óceánok szemetével, és nem elektronikus dolgokkal próbálkoztak.

Az így gyártott mágnesektől nemcsak azt várják el, hogy elérjék, sőt túlszárnyalják a hagyományosak teljesítményét, hanem azt is, hogy hulladék se keletkezzen az NdFeB darabok előállításakor. Ha beválik, óriási lépést tesznek, mert a fröccsöntéssel és más eljárásokkal készített mágnesek előállítása során a felhasznált anyagok 30-50 százaléka vész kárba. Az új technológiát valószínűleg széles körben elfogadják és alkalmazzák majd, és az eddigi vélemények alapján túl sokáig nem is kell várni rá.

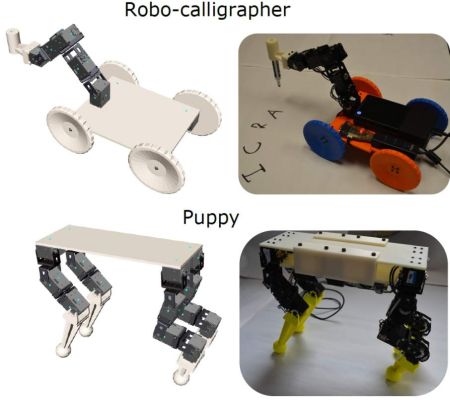

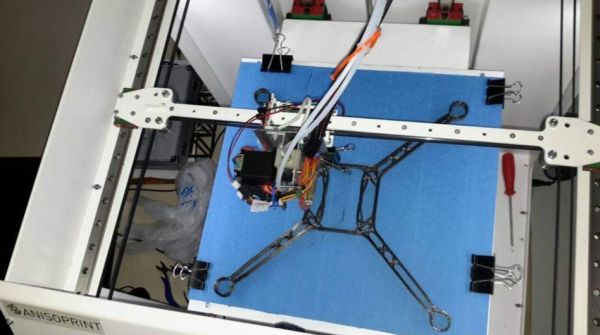

Az újítás más előnyökkel is jár: felgyorsul a gyártás, a technológiával egyre összetettebb formák dolgozhatók ki. A mágnesek változatos alkalmazásokban hasznosíthatók: autóipar, szélturbinák, motorok, generátorok, gyors vasúti szállítás stb. Az ORNL partnerei máris izgatottan várják a technológia közeljövőbeli kereskedelmi hatásait.

A kompozitok vagy társított anyagok „két vagy több különböző szerkezetű és makro-, mikro-, vagy nanoméretekben elkülönülő anyagkombinációkból épülnek fel a hasznos tulajdonságok kiemelése és a károsak csökkentése céljából. A kompozitok alapanyaga az erősítő fázis segítségével ér el jobb tulajdonságokat. Bármilyen két anyag (fém, kerámia, polimer) kombinációjaként előállíthatók és az alapanyagot számtalan morfológiájú második fázissal erősíthetik (rövid vagy hosszú szálakkal és részecskékkel)” – írja a

A kompozitok vagy társított anyagok „két vagy több különböző szerkezetű és makro-, mikro-, vagy nanoméretekben elkülönülő anyagkombinációkból épülnek fel a hasznos tulajdonságok kiemelése és a károsak csökkentése céljából. A kompozitok alapanyaga az erősítő fázis segítségével ér el jobb tulajdonságokat. Bármilyen két anyag (fém, kerámia, polimer) kombinációjaként előállíthatók és az alapanyagot számtalan morfológiájú második fázissal erősíthetik (rövid vagy hosszú szálakkal és részecskékkel)” – írja a