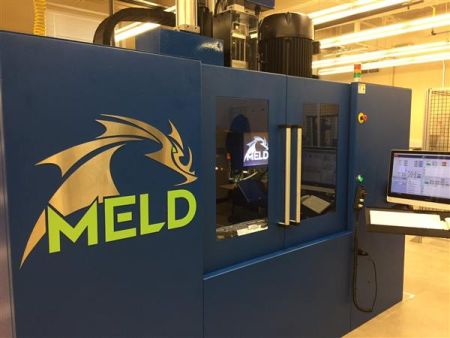

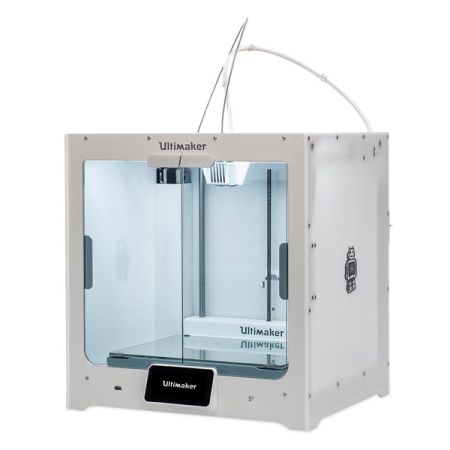

A 2011-ben alapított holland Ultimaker profi, de elfogadható árú 3D nyomtatóival fokozatosan hódította meg a desktop piacot. A terjeszkedést szépen szemléltetik az európai és amerikai gyártóüzemek, valamint az a tény, hogy a cég Hollandia mellett New Yorkban és Bostonban is nyitott irodát.

A portfolió most újabb profi printerrel bővült.

Legújabb gépüket, az eddigi munkafolyamatokba gördülékenyen integrálódó, a korábbiaknál is jobb nyomatokat készítő S-5-öt a Hannoveri Vásáron mutatták be április 23-án. Működő prototípusokhoz, gyártóeszközökhöz és végfelhasználói termékekhez egyaránt ideális megoldásnak tűnik.

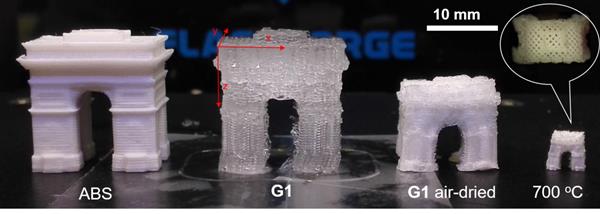

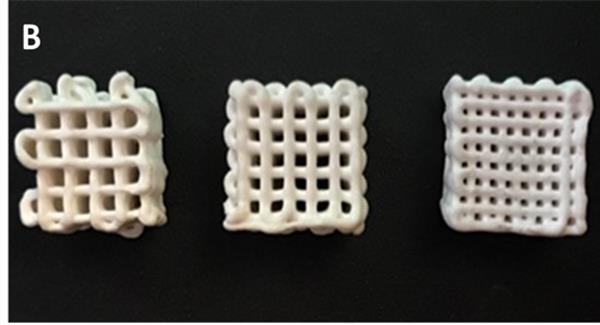

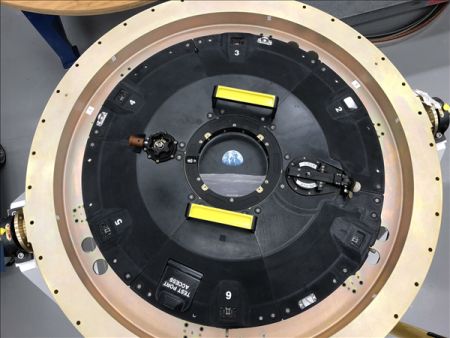

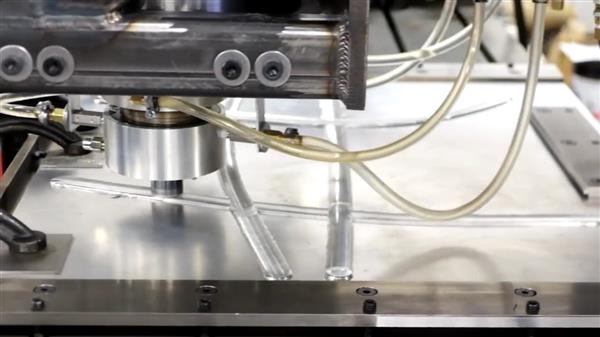

A teljesen integrált hardver, szoftver és anyagkonfiguráció mellett a beállítások is mértani szabadságot, ipari szintű anyagminőséget garantálnak. Az optimalizált érintőképernyő javítja a felhasználói élményt. A 330x240x300 milliméter nyomtatási térfogat szintén fontos előrelépés, mert így nagyobb tárgyak hozhatók létre. A kettős extrudálással és a szenzorral kiegészített adagolórendszerrel jobb a printelés, az érzékelő pedig a minőséget nem veszélyeztető automatikus leállással egyből jelzi, ha fogytán a nyomtatószál (filament).

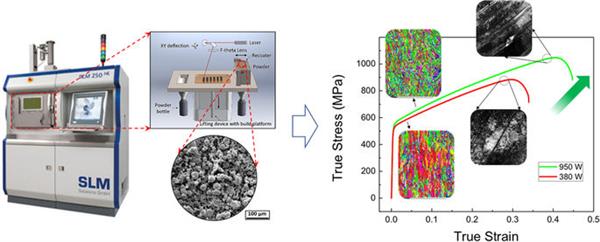

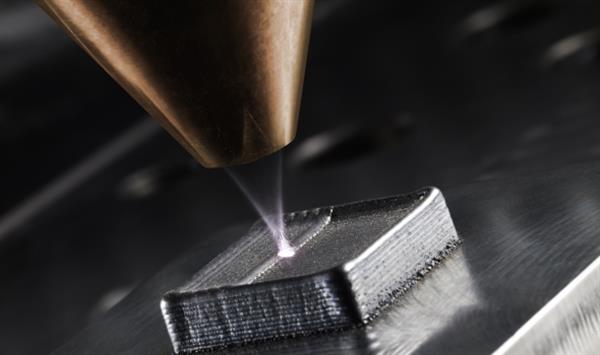

A gép új alkalmazásokat tesz lehetővé, és a nyomtatóanyagok köre is bővül, a PLA-től a legmodernebb kidolgozású műanyagokig (nylon, PC) többféle filament printelhető vele.

A printer mellett a professzionális munkát segítő két kiegészítő terméket is bemutattak.

Az Ultimaker kemény PLA nagyobb méretű modellekre optimalizált, az anyagot főként funkcionális prototípusok készítéséhez és megmunkálásához, valamint gyártáshoz ajánlják kisegítőnek. Merevebb az Ultimaker ABS-nél, kevésbé törékeny, mint az átlagos PLA.

Az Ultimaker 3 és 5 printerekkel működő, iOS-en és Androidon is futó Ultimaker Appal okostelefonról vagy tabletről bárhonnan követni tudjuk a nyomtatási folyamatot, értesít, ha kész, vagy ha a gépet karban kell tartani, esetleg speciális megoldás szükséges valamihez.

Az eddigi visszajelzések pozitívak, az Airbus, a Ford, a Volkswagen és a Zeiss szakemberei egyaránt elismerően nyilatkoztak az S5-ről.

Az Ultimaker termékeit a FreeDee forgalmazza Magyarországon. Az S5 itt rendelhető meg.