Szingapúr évek óta az infokom technológiák, köztük a 3D nyomtatás egyik távol-keleti fellegvára. A városállam az elsők között karolta fel a 3DP-t, a szakterület komoly állami támogatásban részesül, fontos kutatásfejlesztési tevékenység folyik, virágzik a helyi startup ökoszisztéma.

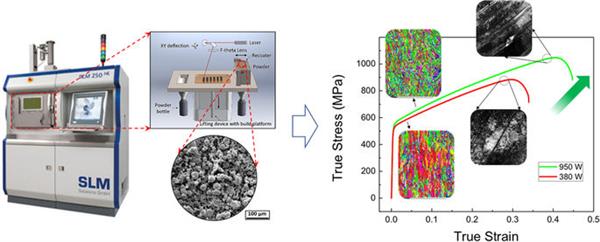

Egy kutatócsoport a szelektív lézeres olvasztás (SLM) technika előnyeit tanulmányozva állapította meg, hogy az eljárás különösen fémnyomtatásnál hasznos. Különféle típusú lézereket vizsgáltak, az olvasztási folyamat és a munkatér mérésével, szimulálásával igyekeztek a módszer hatékonyságát növelő javaslatokat kidolgozni.

Kiderült, hogy a fémrészek rugalmassága és szilárdsága kristályos textúrájuk nyomtatás közbeni megdolgozásával javítható.

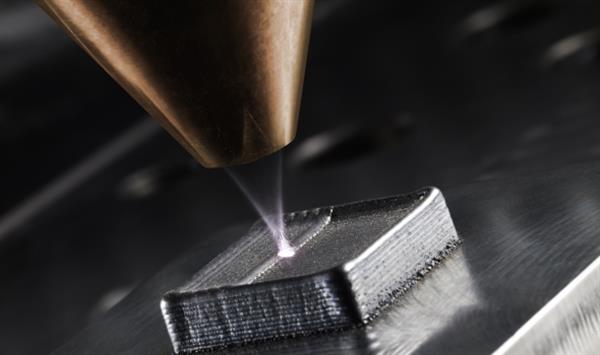

A digitális 3D modellel előre programozott lézersugár a fémpor meghatározott részeit olvasztja meg, hogy a fémrészecskék speciális formává álljanak össze. A technikát az alapján értékelték, hogy fárasztó pluszmunka és szerszámköltség nélkül mennyire komplex geometriájú tárgyak állíthatók elő vele.

Az SLM-et a részek remek felbontása és masszívsága miatt ajánlják, és tartják előnyösebbnek a többi fémnyomtató technikánál, de a nyúlékonyság és a keménység terén javítani kell rajta. A nyomatok sokszor csak hosszú utómunkálatokat követően teljesítenek jól. Belső lyukak, kristályon belüli irányonként változó fizikai tulajdonságok (anizotrópia) és más okok miatt hiába erősek, mégis gyakran törékenyek, szétmorzsolódnak.

Kutatók évek óta dolgoznak a probléma megoldásán. A szingapúri csoport SLM nyomtatással készült darabok mikroszerkezetét, két kristálytani textúrával (011 és a gyakoribb 001) vizsgálva állapították meg, hogy a keményebb és egyben rugalmasabb nyomatok a 011-be tartoznak.

A torzulásokat okozó mechanizmusokat szintén tanulmányozták, majd a kívánt kristálytani textúra kivitelezéséhez végeztek szimulációkat. Kiderült, hogy minél erősebb a lézer, minél kisebb és mélyebb az olvasztórész, annál valószínűbb, hogy sikerül az óhajtott szerkezet.

Az SLM technikával ipari célokra gyakran printelt 3161-es számú rozsdamentes acél bizonyult ideális kísérleti alanynak, és a folyamatot úgy alakítgatták, hogy a 011-es kristályszerkezetű részeknél végül mindkét paraméter 40 százalékkal nőtt.