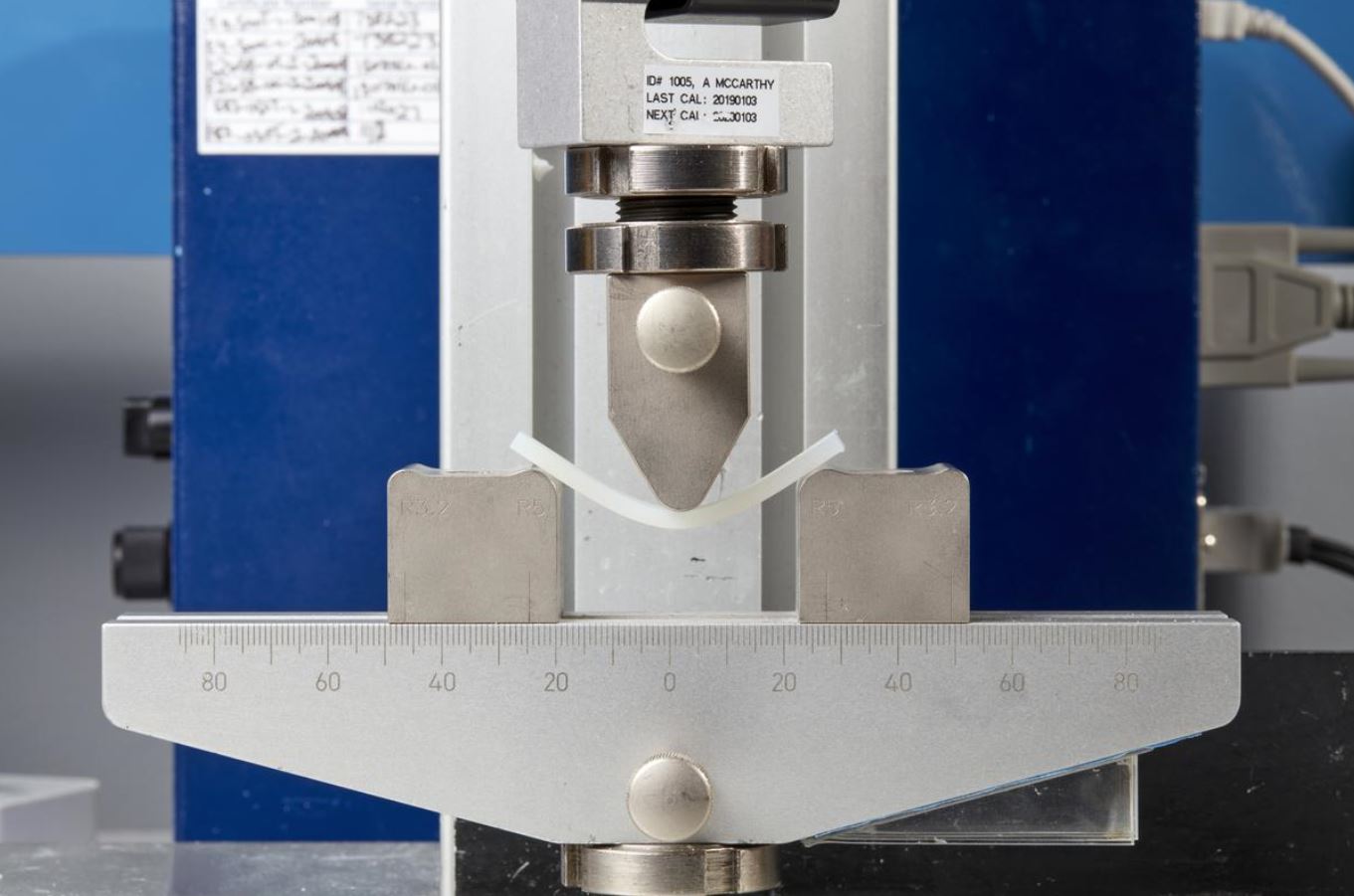

A sztereolitográfia technikával működő 3D printereket gyártó Formlabs bejelentette új nyomtatóanyagát, az árulkodó nevű Tough (kemény, erős, edzett) 1500-at. A névben lévő szám 1500 MPa szakítószilárdságára utal (a szakítószilárdság egy szerkezeti elem elszakításához szükséges mechanikai feszültség).

A cég szerint ez az eddigi legdinamikusabb műgyantája, kidolgozása felhasználói visszajelzéseken alapult. A cél egyrészt jelentős nyomásnak ellenálló, tehát sokat tűrő, masszív, másrészt rugalmas anyag fejlesztése volt.

A Tough 1500-at a Formlabs sztereolitográf gépeire, a Form3-ra és a Form2-re találták ki. A műgyanta, technikai jellemzőinek többsége alapján, a cég erős és tartós gyanta-anyagainak családjába sorolható.

Az anyag egyik első felhasználója a Tesla járművek frissítésében, személyre szabásában részt vevő Unplugged Performance. A cég szerint a Tough 1500 nagyon komoly szakítószilárdsága teszi lehetővé szenzorok biztonságos felszerelését az autó lökhárítójára.

A 3D nyomtatás munkafolyamatokba integrálása előtt a Tesla autó egyedire történő kialakítása több mint egy napig tartott. Az új lökhárítók felszereléséhez a szenzorállványokat is át kellett alakítani. Az állványok nyomtatásával viszont elérték, hogy a cég napi három autót újíthat fel.

Az autótechnológiákkal foglalkozó brit Carbon Performance járműveket, köztük Teslákat is 3DP technológiával alakít egyedire. Saját intelligens platformjuk (SK3L370N) segítségével fémmunkahenger-sort printeltek. A munkahengereket Porsche GT3RS-re, Ferrari 812-re, Lotus Elise-re és a Tesla Model S-re találták ki – egyrészt, hogy robusztusabbak, másrészt, hogy környezetbarátok legyenek.

A 3D Systems és a Toyota Motorsport GmbH (TMG) szintén az autóiparra dolgoz ki additív gyártási megoldásokat. A TMG a 3D Systems technológiájával a gyártófolyamatok hatékonyságát igyekszik növelni.

A Formlabs termékeit a FreeDee Printing Solutions forgalmazza Magyarországon.