Mathieu Stern, francia fotós különleges újítással írta be magát a fényképészet történetébe – kameralencséje jégből, ráadásul nem is akármilyenből, hanem egy izlandi jéghegyből készült.

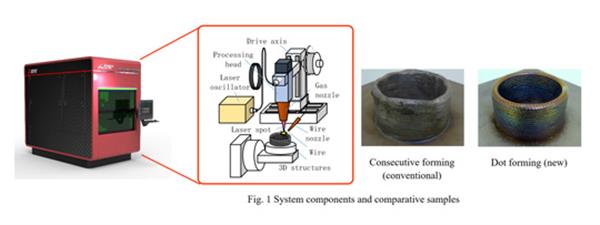

Sony gépén módosítania kellett, hogy beleintegrálja a jéglencsét. Hat hónapig dolgozott a megfelelő forma és fókusztávolság kialakításán, majd 3D nyomtatással létrehozta a lencse egy részét.

„Az izlandi gleccserek 10 ezer éve tisztítják a jégen belüli részecskéket, és ezt az elképesztő teljesítményt akarom felhasználni egy tiszta lencséhez” – nyilatkozta Stern.

A fényképész egy Reykjaviktól több mint 300 kilométerre fekvő tengerparton találta meg a „tökéletes jéghegyet.” Jéglabda-készítő szerkezettel dolgozott rajta, félgömb alakú szerkezetet nyert ki belőle.

A munkafolyamat nehezebbnek bizonyult az otthoni gyakorlásnál. Stúdiójában kb. 5, a helyszínen viszont 45 perc kellett a jéglencse elkészítéséhez. Az első négy eltörött, és csak az ötödik állt össze, amelyet nyomtatott lencsetartójába tett.

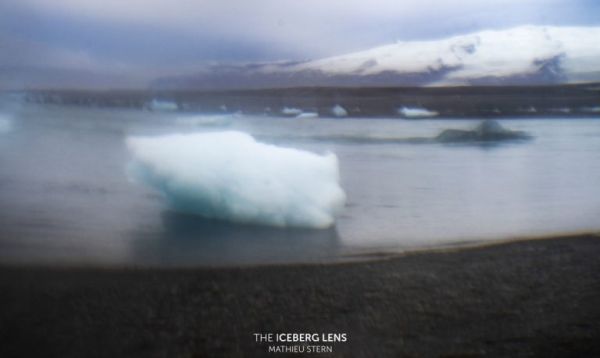

Ezt követően fényképeket készített. Nehezítette a dolgát, hogy csak 60 másodperc állt rendelkezésére a lencse megolvadásáig.

Döbbenettel nézte a természetesen se nem éles, se nem tiszta fotókat, amelyek jég segítségével készültek. Csodálatosnak tartja a ködös, szürreális, már-már szellemeket, kísérteteket idéző puhafókuszos felvételeket a jéghegyekről és a körülöttük feltűnő személyekről.

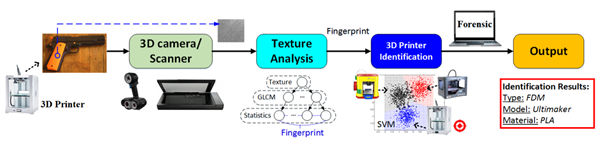

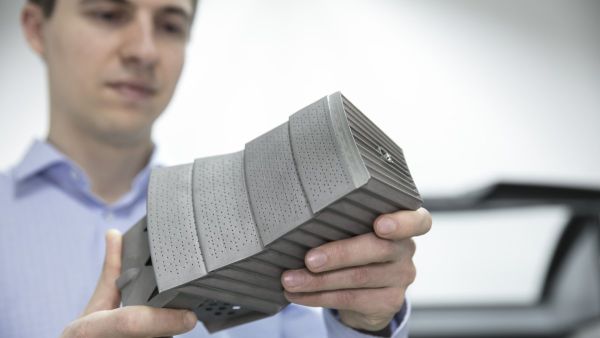

A francia fotós nem az egyetlen, aki a 3D nyomtatást kreatívan használja kamerája átalakításához. Lelkes makerek szinte mindennel kísérleteznek, például mozgássérült személyeknek készítenek speciális gépeket.

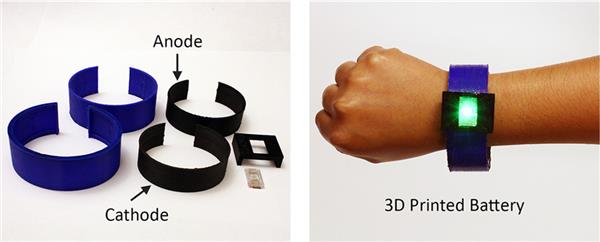

Az okostelefonok megjelenésével sokak szerint vége a klasszikus fényképezőgépeknek. Fotósok tévedésnek tartják ezt az álláspontot, és többen új technológiákkal próbálják újrafeltalálni a régit. A 3D nyomtatással megnyíltak a lehetőségek, mert korábban rendkívül nehéznek, sőt, kivitelezhetetlennek tartott megoldások is megvalósíthatók vele.