Az Egyesült Államokban évről évre nő a tüdőátültetések száma, 2021-ben 2524 betegen hajtottak végre műtétet. A várólistán lévők száma szintén emelkedik, jelenleg több mint 150 ezren vannak.

A bionyomtatás lehet a megoldás.

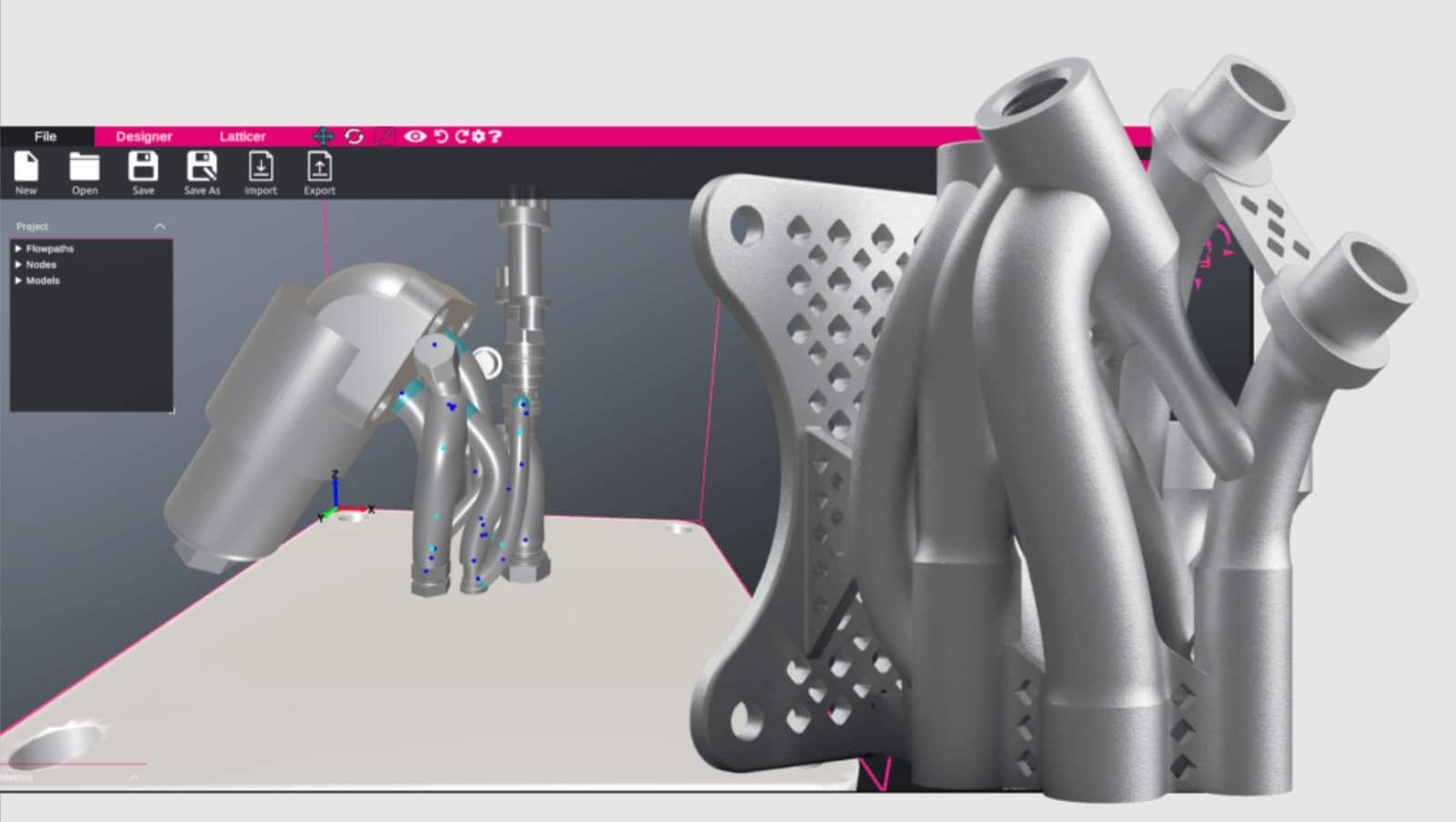

A 3D Systems és a United Therapeutics együttműködésének eredményeként, egy San Diegoi konferencián bemutatott tüdőállványt nyomtattak. A nyomatot a valaha volt legkomplexebb 3D nyomtatással előállított objektumnak tartják, de ami ennél is fontosabb: komoly áttörés a bionyomtatásban és a regeneratív medicinában.

Állatokkal már tesztelték – a gázcsere sikeresnek bizonyult –, a jövőben pedig a beteg saját őssejtjeiből készülhet, ami az egyik legbiztosabb módja, hogy a szervezet ne lökjön ki magából egy beültetést. Mivel az implantátumok más emberektől származnak, így viszont tőlünk, könnyen érthető testünk pozitívabb reakciója.

A bionyomtatás egyre dinamikusabban fejlődik, és mivel élő sejtekkel dolgozik, egyre fontosabbá is válik az orvoslásban. Egy amerikai orvos pár hete emberi sejtekből készült, nyomtatott fület transzplantált sikeresen betegére.

A technológiával a jövőben emberek számára készíthetők teljesen funkcionális, jól működő szervek. Egyelőre ez persze még nem lehetséges, viszont közelebb kerülünk hozzá, és a most nyomtatott tüdőállvány hatalmas lépés a megvalósulás felé.

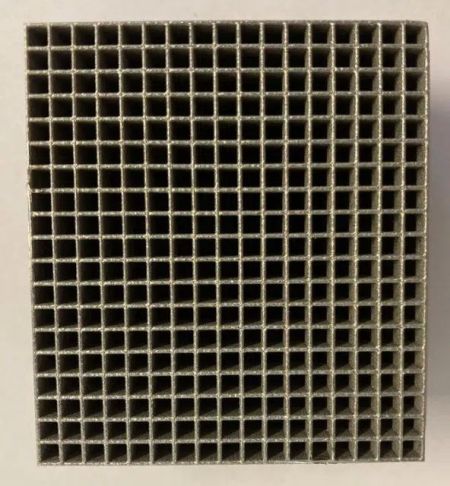

A nyomat rekordszámba menő 44 trillió voxelből áll, ez négyezer kilométer tüdő hajszálér és 200 millió léghólyagocska. A United Therapeutics szakemberei az állványt a beteg őssejtjeivel akarják „sejtesíteni.” Ha sikerül, a jövőben megvalósul az emberi szervezettel kompatibilis, átültethető tüdő.

Az újfejlesztésű fotopolimer-alapú „printelés perforációhoz” bionyomtató technológiával egy ilyen szerv három hét alatt nyomtatható, ami egészen elképesztő teljesítmény. A két cég szerint öt éven belül elképzelhető személyre szabott nyomtatott tüdők gyártása és emberi tesztelése.

Az együttműködés célja, hogy a jövőben ne legyen hiány az implantátumból, amelyre a 3D nyomtatás a leghatékonyabb megoldás. Az is pozitív fejlemény, hogy már létezik az úgynevezett ex vivo tüdőperforáció, amellyel a jövő printelt implantátumának élettartama meghosszabbítható. Eddig 230 személy életét mentették meg vele.