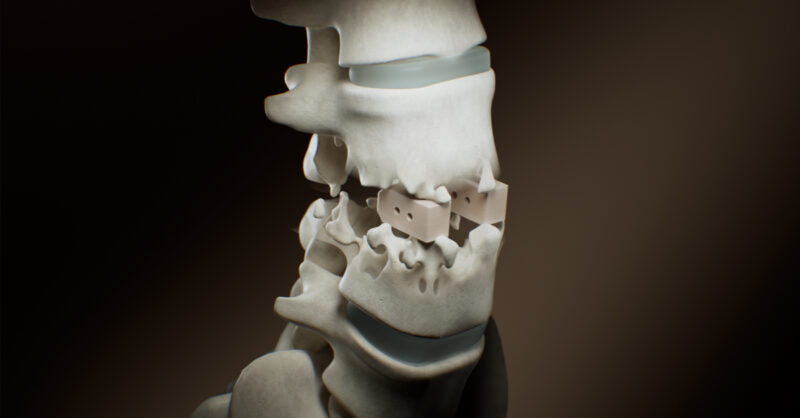

A 3D nyomtatott orvosi implantátumok már nem sci-fi történetek tárgyai. Most két vállalat, az Nvision Biomedical Technologies és az Invibio Biomaterial Solutions közösen fejlesztette ki az első 3D nyomtatott PEEK Interbody System rendszert, amely gerincinfúziós eszközökből áll. Pontosabban, a PEEK-OPTIMA™ segítségével létrehoztak nyaki és elülső, testen belüli gerinceszközöket, amelyekre az Egyesült Államok Élelmiszer- és Gyógyszerügyi Hatósága (FDA) engedélyt adott, így azok mostantól elérhetők lesznek klinikai használatra.

A PEEK vagy poliéter-éter-keton egy félkristályos hőre lágyuló műanyag, amelyet gyakran használnak orvosi alkalmazásokhoz, mert sterilizálható, biokompatibilis, valamint hő-, kopás- és vegyszerálló. A PEEK a csonthoz hasonló tulajdonságokkal rendelkezik, vagyis beültetés esetén elősegítheti az implantátum körüli szövetek rekonstrukcióját, felgyorsítva a csontosodást. A PEEK-OPTIMA-t már több mint 15 millió implantátumban használták, azt is lehetővé teszi a sebészek számára, hogy pontosan nyomon kövessék a beépülés előrehaladását.

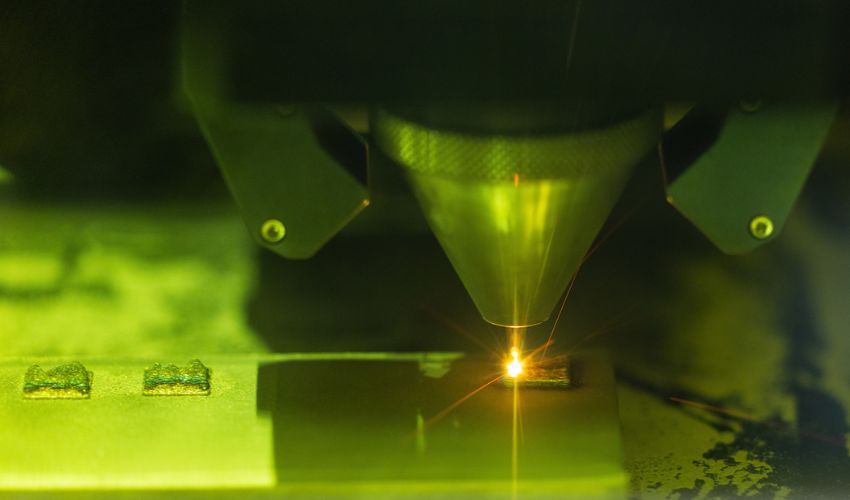

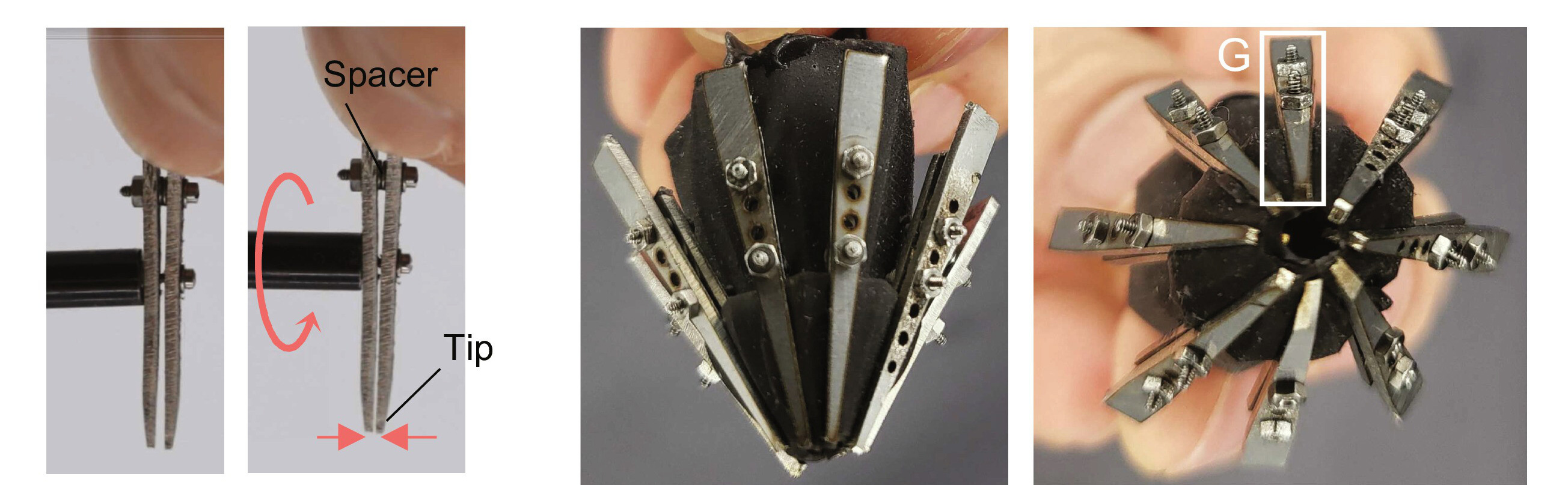

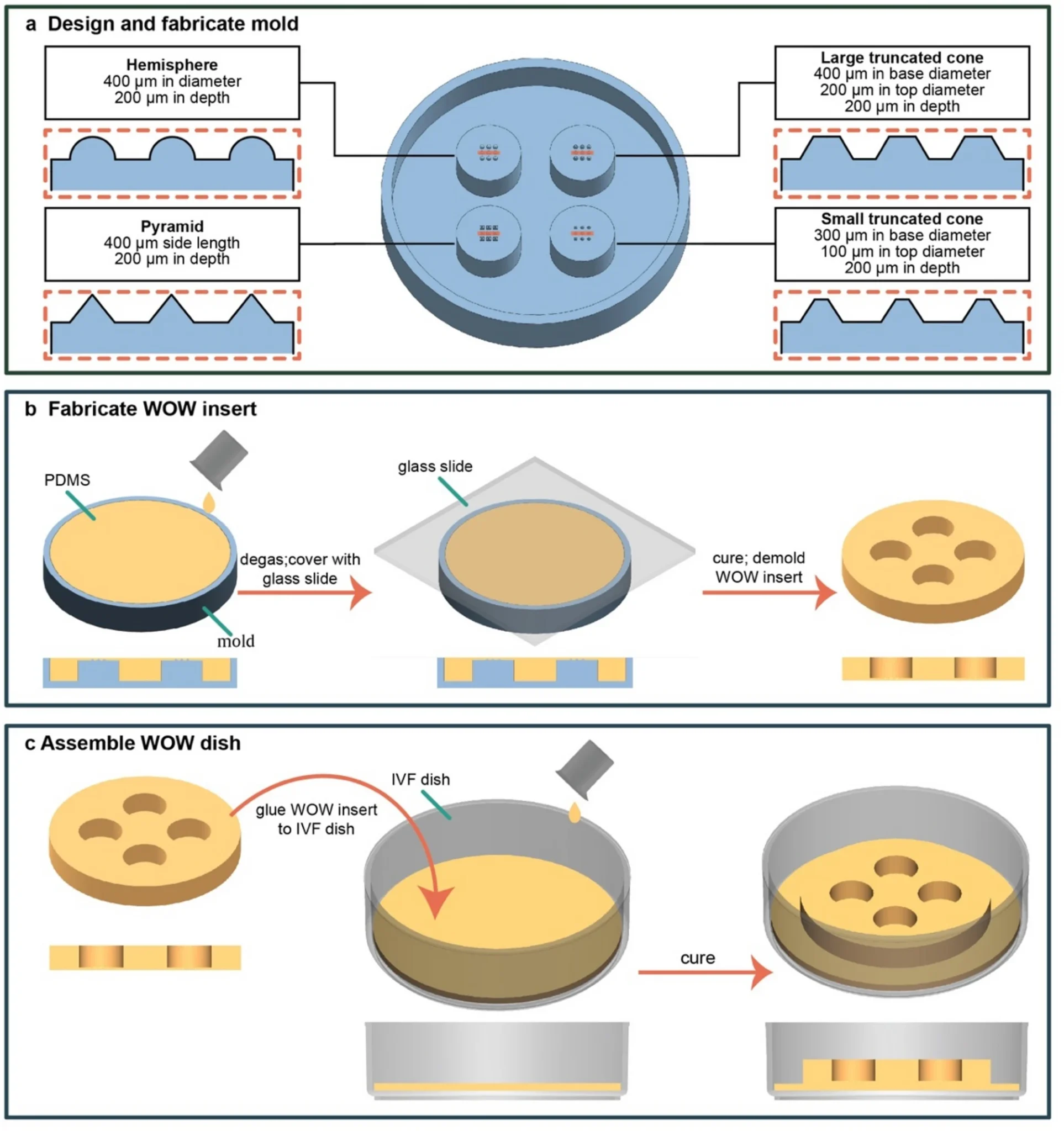

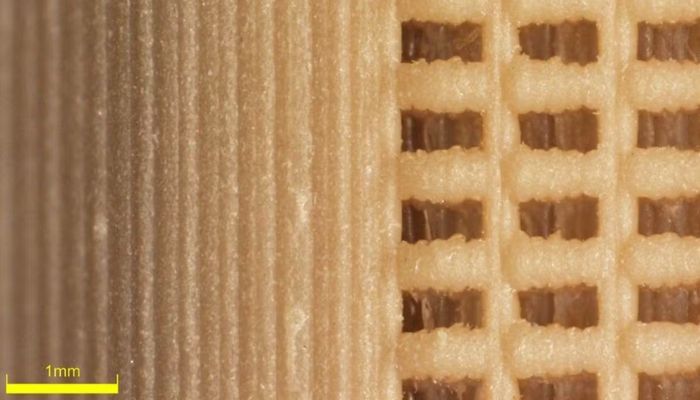

Az Nvision és az Invibio ALIF gerinceszközei porózus és szilárd szerkezeteket tartalmaznak. John Devine, az Invibio orvosa kifejtette, hogy „A szilárd és bonyolult porózus PEEK-OPTIMA struktúrák kombinációja az Nvision rendszeren belül lehetővé teszi a csonttal való összenövést a rögzítés eléréséhez, miközben megőrzi a PEEK-OPTIMA előnyeit.”

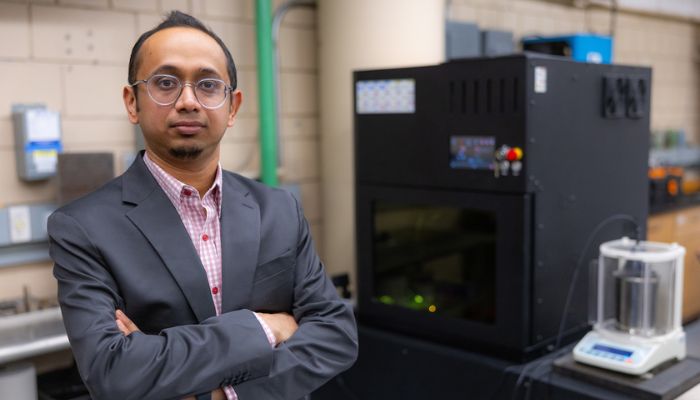

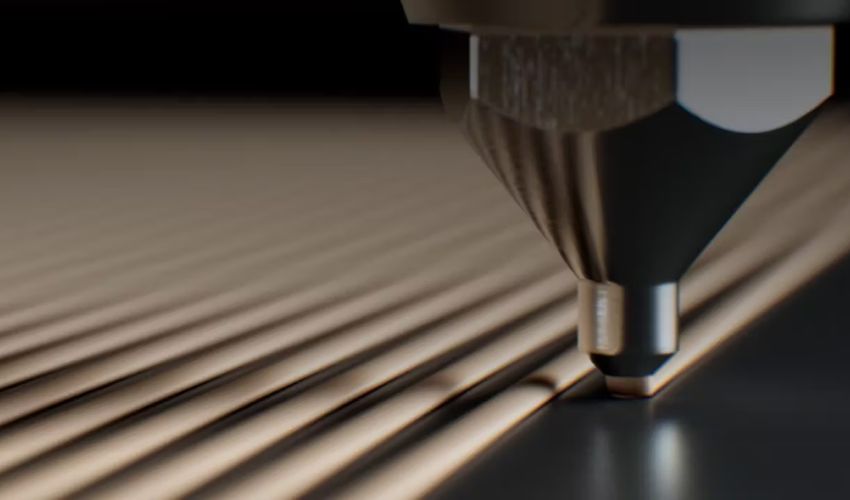

Az additív gyártás révén az Nvision és az Invibio páratlan tervezési szabadságra tehet szert. A csapat a BOND3D technológiáját alkalmazta a munkához, mert a BOND3D alkatrészei minden irányban izotróp szilárdságúak és 100 százalékban tömörek tudnak lenni.