Az ausztrál Macquarie Egyetem (Sydney) 2017 augusztusától 2018 júliusáig tartó kutatást végzett a 3D nyomtatás és tervezés általános iskolák makertereiben történő használatáról, a technológia oktatási szerepéről. A kutatásban a felsőoktatási intézmény mellett több általános iskola 500 diákja és 27 tanára, valamint a speciális tananyagot kidolgozó, illetve 3D modellezőszoftvert fejlesztő Makers Empire vett részt.

A makerterek nagyon hatékonyak gyerekek kreativitásának, kritikus gondolkodásának, tervezőkészségének és digitális képességeinek növelésében – derül ki a kutatásból. A diákokat kifejezetten érdekelte a technológia, aktívan használták és próbáltak megoldani vele általános tervezői problémákat.

Önbizalmukon és tűrőképességükön egyaránt javított, utóbbin különösen gyengébb képességű gyerekeknél, illetve azokban az esetekben, amikor visszaesést tapasztaltak, vagy egyszerűen megrekedtek egy szinten.

Sok tanuló nagyon pozitívan (100 százalék, 11/10) ítélte meg a Makers Empire 3D appját. 23,5 százalékuk úgy döntött, hogy otthon, családjával együtt is használja, 32 diák pedig az iskola elvégzése után vagy a 3D tervezésben és nyomtatásban képzeli el a jövőjét, vagy szórakozásra, de mindenképpen használni akarja később is a technológiát.

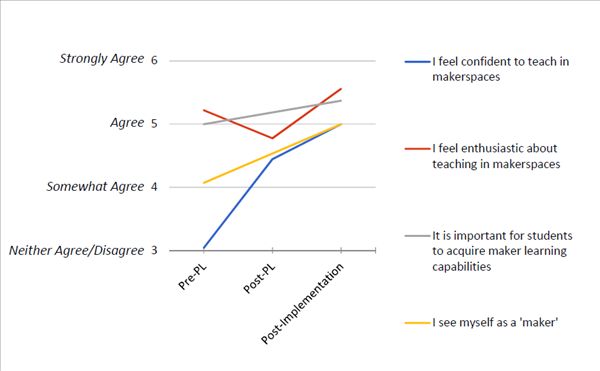

A tanárok is megbarátkoztak a 3DP-vel, növelte az együttműködésüket, rugalmasabbá tette őket az oktatásban. Mindegyik elmondta, hogy a jövőben 3D tervezésalapú makerteret akarnak osztálytermeikbe integrálni. Jobban megértették a tereket, a használatukhoz szükséges technikai ismereteket és a „21. századi adottságokat.”

Többen együtt tanultak a diákokkal, akik így bennük látták az élethosszig tartó tanulás (lifelong learning) modelljét. Egyes tanárok megjegyezték, hogy a makertér-projekt tette lehetővé integrált tantervek kivitelezését.

„Csodálatos élmény, hogy munkánkat egy ilyen szigorú akadémiai kutatás elismeri. Többszázezer diákot tanító többezer oktatóval dolgozunk együtt, és az iskoláknak nagyon fontos, hogy tudják: termékeink kifejezetten hatékony és az érdeklődést felkeltő oktatási eszközök”- nyilatkozta Jon Soong, a Makers Empire vezérigazgatója.