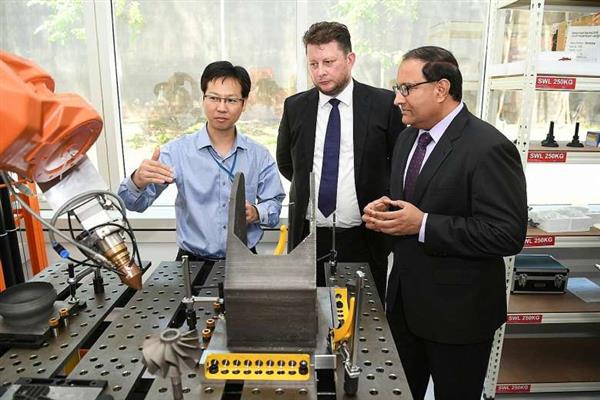

A 3D Metalforge fémnyomtató vállalat május 17-én megnyitotta Szingapúr első teljeskörű (end-to-end) Fém Additív Gyártás Központját (Metal Additive Manufacturing Center, AMC). A tervező, mérnöki, 3D nyomtatás, utómunkálati technológiákkal felszerelt központ megoldások és szolgáltatások széles választékát kínálja a tervek szerint különféle szektoroknak: olaj- és gáziparnak, hajózásnak és tengeri kereskedelemnek, precíziós mérnöki tevékenységeknek, építőiparnak stb. Működtetését főként helyi tervezők és mérnökök alkotta csapat végzi majd. A ceremónián a városállam kereskedelmi és ipari minisztere, S. Iswaran is részt vett.

A 3D Metalforge Délkelet-Ázsia vezető 3DP cégének, a 2012-ben alapított 3D Mattersnek a testvérvállalata. Míg az utóbbi modellekre és prototípusokra összpontosít, addig ők – ahogy a név is elárulja – teljes mértékben fémnyomtatással foglalkoznak.

Az AMC-be 1,8 millió amerikai dollárnak megfelelő 2,5 millió szingapúri dollárt fektettek be, és a következő években további 1,4-2,15 dollárt invesztálnak az egyébként a 2016-ban indult 3D Metalforge létesítménye melletti központba. Az alig egyéves vállalatot egyébként a 3D Matters és a SIMTech (Agency for Science, Technology and Research’s Singapore Institute of Manufacturing Technology) együttműködésének keretében hozták létre.

Üzleti tevékenységét a helyi piac után a környező országokra, elsősorban Indonéziára, valamint Dubaira és Katarra is igyekszik kiterjeszteni. Az ügynökséggel partnerséget is kötöttek, amelynek keretében Szingapúr első lézeralapú 3D fémnyomtató technológiáját, a LAAM-et fogják fejleszteni és bevezetni a kereskedelmi forgalomba. Ezt a törekvést a 3DP helyi befogadását és alkalmazását segítő Nemzeti Additív Gyártás Innovációs Klaszter (NAMIC) is támogatja.

A technológiával nagyformátumú részeket lehet előállítani. A nagy energiájú lézersugárral és speciális porfúvó folyamattal működő megoldás az egyik legnagyobb 3Dp építőplatformon működnek, és maximum 1 kiló/óra teljesítményével nagyon gyors is. A 3D Metalforge szerint a technológia fontos iparági változásokat eredményezhet. Nagyméretű és kiváló minőségű, a nemzetközi ipari szabványnál jobb, tehát valóban remek mechanikai tulajdonságokkal rendelkező fémrészek állíthatók elő költséghatékonyan.

„Szingapúr stratégiai fekvése, üzletbarát környezete, high tech infrastruktúrája és az additív gyártószektorra irányuló, az ipar 4.0-vá történő gazdasági átalakulást támogató irányultsága indokolja a logikus döntést, hogy itt alapítottuk meg a központot. A megnyitó alátámasztja, hogy a 3D Metalforge, mint helyi cég mennyire elkötelezett teljeskörű szolgáltatásokat nyújtani az ügyfeleknek” – jelentette ki Matthew Waterhouse igazgató.