Az Egyesült Államok Igazságügy Minisztériuma május 7-én új szabályozást javasolt a tűzfegyver-definícióra. Az úgynevezett „szellemfegyverek” problémáját oldanák meg vele.

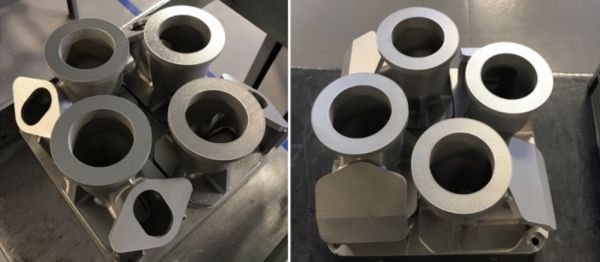

A 3D nyomtatással készült fegyvereket az USA-ban és a világ többi részén is nehéz detektálni. Amikor az Amerikában az online közzétett fájlokat letöltik, nincs hozzájuk rendelt, ráadásul az érvényben lévő szabályozás által kötelező sorozatszám.

A fegyverhasználat köztudottan megosztja az amerikai társadalmat. A 3D nyomtatás e területen történő alkalmazása tovább mélyíti a megosztottságot. A világhálón viszonylag könnyen elérhető nyomtatott fegyverek zöme műanyagból készül, márpedig egy műanyagpisztolyt értelemszerűen nem észleli a fémdetektor. Innen származik a „szellemfegyver” elnevezés.

Az új szabályozás a fegyvernyomtatásra is választ adna. A javaslat a minisztérium a fegyveres erőszak járványszerű terjedésére adott, a józanészen alapuló megoldása – állítják.

Szám nélküli fegyvereket egyre sűrűbben találnak bűntények helyszínén, 2016 és 2010 között mintegy 23 ezer jutott a bűnüldöző szervezetek birtokába, 325-öt gyilkossághoz vagy gyilkossági kísérlethez használtak. Gyakran készletekből szerelik össze, máskor 3D modellek alapján nyomtatják őket. Ez az egyik ok, hogy a viselésre nem jogosult bűnözők is hozzájutnak pisztolyhoz, puskához stb.

Lényegében joghézagot használnak ki, és így nem is büntethetők tiltott fegyvertartásért. A keret, váz definíciójának modernizálásával, a javaslat ennek a joghézagnak vetne véget.

Az új szabályozás háromféleképpen rendezné a sorozatszám nélküli lőfegyverek kérdését. Egyrészt, a fegyver összeszerelésre alkalmas készleteket kínáló kiskereskedőknek értékesítés előtt meg kellene nézniük, kinek adják el azokat. Másrészt, a keretre kötelezően rákerülő sorozatszámmal a bűnüldöző szerveknek könnyebb lenne visszakövetni a fegyver útját. Harmadrészt, mivel csak engedéllyel rendelkező kereskedők adhatnának sorozatszámot printelt vagy más számozatlan darabokhoz, jelentősen csökkenne az utcai forgalomban lévő „szellemfegyverek” száma.

Az új szabályozás a fegyverhasználatnak ugyan csak egy aspektusát oldaná meg, de az amerikaiak már ezzel is beljebb lennének valamivel. A javaslathoz a szövetségi nyilvántartásban való közzétételét követő 90 napon belül bárki fűzhet megjegyzéseket.