A 3D fémnyomtatás gyors terjedésével, a 3DP szaporodó ipari hasznosulásaival egyértelművé vált, hogy a medicina és az autógyártás mellett a repülőgép-ipar a technológia egyik kitüntetett alkalmazási területe.

A két vetélytárs repülőgépgyártó, az Airbus és a Boeing is egyre gyakrabban fordul a 3D nyomtatáshoz, komoly potenciált lát a Boeing Satellite Systemsnél már gyártási szabvány technológiában. A 3D megoldásokat műholdak tervezésénél és gyártásánál is használják, és ezen a területen szintén komoly a rivalizálás a két óriáscég között.

Elsősorban azokat a részeket nyomtatják, amelyek létrehozására a hagyományos technológiák nem alkalmasak. A Boeing májusban fellőtt SES-15 műholdján például ötvennél több alkatrész készült 3D nyomtatással.

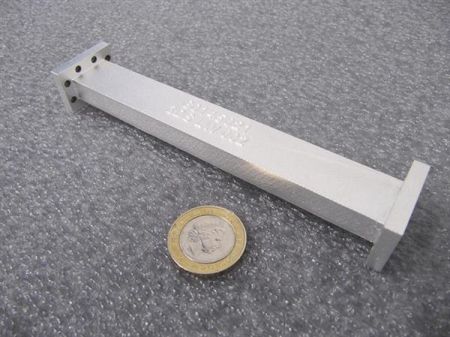

Az Airbus Defence and Space részlege az űrbeli kommunikáció nagyon fontos technológiájának számító rádiófrekvencia-hullámvezető szűrők prototípusát gyártotta le 3D fémnyomtatással. A fémből készült szűrőkkel csatornázzák be az óhajtott és szűrik ki a nem kívánt frekvenciákat. Összetett belső szerkezetük biztosítja, hogy speciális frekvenciákkal is funkcionálnak és bonyolult jeleket is feldolgoznak. Általában többszázat használnak, hogy a telekommunikációs műholdak rendeltetésüknek megfelelően működjenek.

A kulcsfontosságú szűrőkkel azonban akad egy probléma: a gyártási eljárások távolról sem tökéletesek, a hullámvezetőket két részben készítik el, amelyeket egyberaknak. A bajok forrása, hogy a köztük lévő rés viszont csökkentheti a teljesítményt.

Szerencsére most már több rész és összeszerelés nélkül is van megoldás, mégpedig az ezen a területen eddig alig alkalmazott 3D fémnyomtatás. Azaz az Airbus mérnökeinek kísérletezni kell, mert lényegében ismeretlen terepre kalandoztak. Pontosan emiatt gondolkodnak – az Európai Űrügynökség (ESA) eddigi eredményeire támaszkodó, azokat továbbfejlesztő – nagyon alapos projektben. A fejlesztéssel jobb teljesítményű, olcsóbb és kisebb tömegű szűrőket akarnak alkotni.

A mérnökök nem győzik hangsúlyozni, hogy a 3DP-vel több a tervezői szabadság és kevesebb a megszorítás, tehát kreatívabb a hagyományos megoldásoknál. Az Airbus a 3D Systems egyik gépén dolgozott, és számos iteráció után alakult ki az ideális modell.

A szűrőket szigorú előzetes teszteknek vetették alá, és kiderült, hogy a közvetlen fémnyomtatás a legjobb technika hozzájuk. A szerelés és az utómunkálatok sokkal kevesebb ideig tartanak, amivel nemcsak időt, hanem pénzt is megspórolnak. Ráadásul a szűrők felülete – „mikroszkopikus topológiájuk” – is jobbra sikerült, mintha hagyományos eljárást alkalmaztak volna.