Az „elosztott gyártás” sokak szerint csak mítosz. Egyes területekben, például az autóiparban különösen, mert kizárólag az óriások élnek túl mindent, kisebb startup kihívóik pedig gyorsan elbuknak – hangzik az érvelés.

Az utóbbi időkben mintha rájuk cáfolnának a tények.

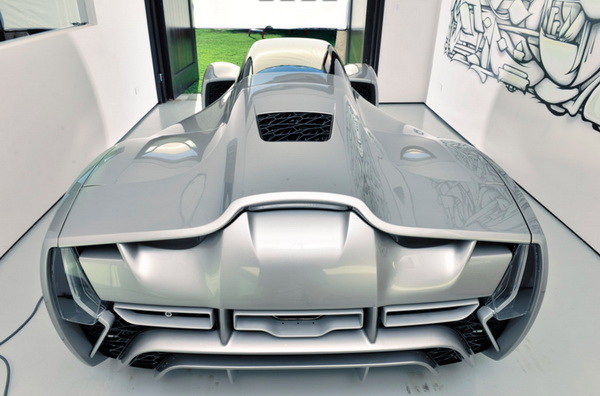

A Divergent Microfactories legújabb projektje szintén a közvélekedés cáfolata. A cég elosztott és fenntartható autógyártási modellt dolgozott ki. Jelenleg a Blade (Penge) nevű gyönyörű járgányt fejlesztik, amely a moduláris gyártásnak, nem utolsósorban a 3D nyomtatásnak köszönhetően környezetbarát szempontoknak is maximálisan eleget tesz.

Kevin Czinger cégvezető szerint hiába „zöldebb” sok mai autó, gyártásukat mindennek lehet nevezni, csak zöldnek nem. A világ első működő, nagyrészt 3D nyomtatással készült szuperautója, a Blade építésénél viszont az erőforrásokat és a szennyeződést is minimumra korlátozzák.

A moduláris megközelítés a DM által szabadalmaztatott Node-on (Csomópont), a futóművet alkotó szénszál-részeket összekapcsoló nyomtatott alumíniumszerkezeten alapul. Ez teszi lehetővé, hogy a futómű sokkal gyorsabban elkészüljön, és percek alatt össze lehessen szerelni, hogy a (635 kilós) Blade gyártása során sokkal kevesebb anyag és energia használódjon el, mint máskülönben. Egy számmal illusztrálva: a Node-alapú futómű 90 százalékkal könnyebb, mint a legtöbb hagyományos autóé. Következmény: a jármű üzemanyagfogyasztása abszolút gazdaságos, és lassabban is kopik használat közben.

Mivel a rendszer könnyen kivitelezhető és a platform hozzáférhető, innovatív tervezők, tervezőcsapatok is szabadon, mini- és mikrogyárakban kísérletezhetnek világszerte a nagyszériás gyártással.

A DM szintén mikroüzemben tervezi a korlátozott példányszámú gyártást.