A világ legfejlettebb asztali 3D nyomtatója, a sztereolitográfiával (SLA) működő és például fogászberkekben nagyon népszerű Form 2 után a Formlabs nemrég mutatta be új gépet, a szelektív lézeres szinterezést (SLS) használó Fuse 1-et, amellyel egyben az anyagpalettát is bővítette, mert nylonból is printelhetünk vele. (Magyarországon mindkét nyomtatót a FreeDee Printing Solutions forgalmazza, a gépekkel és a megrendeléssel kapcsolatos információk itt olvashatók.)

A somerville-i (Massachusetts állam) cég június 6-án, az MIT Médialaboratóriumában tartotta első konferenciáját, a Fuse 2017-et, amelyen a terület olyan szaktekintélyei is előadtak, mint például Skylar Tibbits vagy az MIT mellett a Formlabs sorait is erősítő Marcelo Coelho.

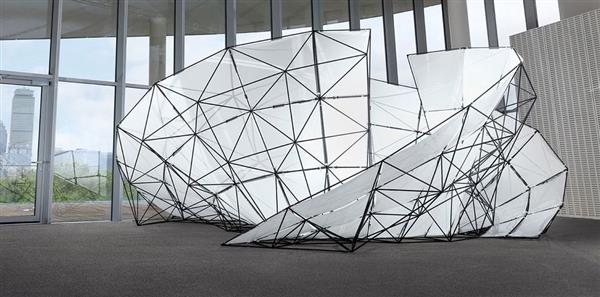

Az eseményre közel 14 négyzetméteres különleges szerkezettel, a nylonból és üvegszálakból álló 45 kiló tömegű Fuse Pavilonnal készültek, amelyben három személy tartózkodhat egyszerre. A részeket a Fuse 1 és a Form 2 gépeken nyomtatták. Először monumentális logóban gondolkoztak, majd a valamivel gyakorlatiasabb megoldás, a végül 4,57 méter széles és 2,59 méter magas pavilon mellett döntöttek. Magáról a szerkezetről is vitáztak, és a viták eredményeként az absztrakt formájú, rudakat és nagyobb paneleket elbíró, sima felületű, többszörösen görbülő szabálytalan struktúrára esett a választás. A Mobius szalagra írt egyenletből alakult ki a szemre is tetszetős egyedi megoldás. A méret miatt az anyag mellett olyan tényezőkön is el kellett gondolkozniuk, hogy hogyan „álljon meg a lábán” a szerkezet.

„Az SLS technológia lehetőségeit tesztelve határoztuk el, hogy különleges találkozóhelyszínt, egy nagy pavilonszerkezetet építünk a konferenciára. A Fuse 1-gyel több mint száz egyedi építőmodult hoztunk létre tömegesen. Ezeket a modulokat négy nap alatt szereltük egybe” – nyilatkozta Amos Dudley, a Formlabs alkalmazástervező mérnöke.

A csatlakozási csomópontokhoz pehelykönnyű, de masszív termoplasztikus anyagot, Nylon 12-t használtak. Maguk a tervek Rhino, az összesen 144 csatlakozási pont modelljei Grashopper szoftverrel készültek. Ezeket az összekapcsoló elemeket egyetlen 36 órás nyomtatással hozták létre.

A Form 2-t 505 egyedi kampószerű szerkezet többnapos printelésére használták.

Dudley elmondta, hogy a tervezés és a nyomtatás volt a munka könnyebb, a különféle elemek összeszerelése pedig a bonyolultabb része. Három személy négy napig, napi hat órában dolgozott rajta.

A Formlabs szerint a pavilon bizonyítja, hogy technológiájuk belső terek tervezésére, bútorkészítésre, szobrászatra stb. szintén alkalmas.

„Ha a digitális gyártóeszközökkel, például a Fuse 1-gyel kombináljuk össze a holnap építészeti módszereit, semmi nem áll a tervező és bármilyen elképzelt forma kivitelezése útjában” – összegzett Dudley.