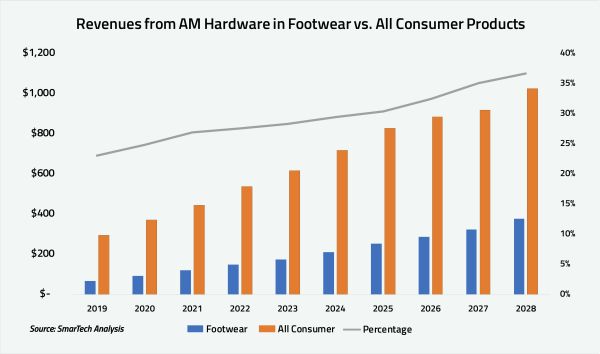

A SmarTech Analysis legújabb piacfelmérése alapján az additív gyártás évi 6,3 milliárd dollárt termel a cipőiparnak. Az iparág különféle részterületein tűnnek fel az automatizált és digitalizált megoldások működését igazoló új 3DP-alkalmazások.

A technológia iparági hasznosítása forradalmi váltások, diszrupció helyett lépésről lépésre történik. Sokáig csak prototípuskészítésnél dolgoztak vele, amelyre változatlanul használni fogják. Az elmúlt néhány évben azonban bebizonyosodott, hogy a 3DP költséghatékonysága és termelékenysége miatt végtermékek gyártására is alkalmas.

Jelenleg főként a külső és a belső talp közötti réteg, leginkább – tömegesen személyre szabható – ortopédiai darabok készülnek a technológiával.

A közeljövőben ez a két trend, a gyártás és a személyre szabás határozhatja meg a 3DP cipőipari szerepét, s lehetnek a fejlődés hajtóerői.

A globális cipőipar 2018-as 260 milliárd dollár bevételének szerény 0,3 százalékát adta a 3D nyomtatás, de a SmarTech szerint a terület beérett, és egyre többen engedhetik meg maguknak minőségi lábbelik vásárlását, tehát komoly növekedésre számíthatunk. Az egyik ok, hogy az autóipartól az ékszerészetig, a fiatalabb generációk egyre jobban kedvelik a személyre szabott termékeket, bár a márkahűség még mindig fontos, gyakran hátráltató tényező.

A 3DP munkaintenzív folyamatok digitalizálásával és automatizálásával leegyszerűsíti a stílszerűen (és képzavarosan) egyelőre „gyerekcipőben járó” tömeges személyre szabást. A cipőgyártás minden bizonnyal a váltást megvalósító első fogyasztói iparágak között lesz.

A prototípuskészítés és modellek lenyomatai mellett az ortopédiai belső talpak, egyedire kidolgozott szandálok lehetnek a következő tömegesen nyomtatott termékek. Az ezzel foglalkozó startupok és a 3DP-szolgáltatások (bérnyomtatás stb.) egyaránt szaporodnak.

A például az Adidas és a New Balance új unkafolyamataival olcsóbban „tömeg-printelhető” középső, valamint a belső talpak mellett a korlátozott példányszámú és specializált, művészi kivitelezésű lábbelik gyártásában a 3DP szintén fontos technológiává válik.

Ezt követően a cipők felső része következhet. A Nike és a Reebok már dolgozik a poliuretán anyagokat és automatizált varrást alkalmazó megoldáson. Az additív gyártás nagy előnye, hogy drasztikusan csökkentheti a folyamat lépéseit, és persze a költségeit is.

A legkényesebb rész, a tartós és masszív anyagokat igénylő külső talp marad utoljára, egyelőre megjósolhatatlan, hogy mikorra. Jó hír, hogy több projektben foglalkoznak vele.