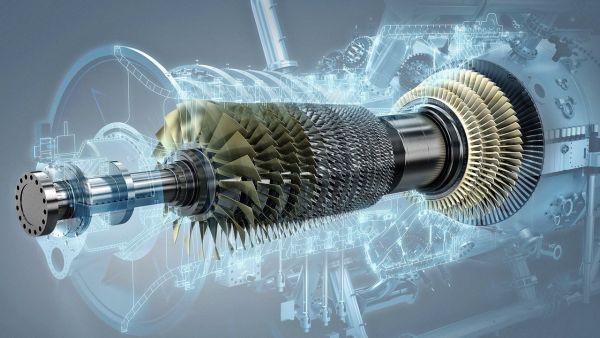

A Siemens a 3D nyomtatás lehetőségeivel élő és azokat innovatív megoldásokkal bővítő óriásvállalatok egyike.

Legutoljára az SGT-A05 különleges gázturbinához printeltek környezetbarát égési teret, egy előkeverő alkatrészt. A nyomat egyediségét a cég által fejlesztett nikkelalapú szuperötvözet, illetve a száraz, alacsony károsanyag-kibocsátó (dry low emission, DLE) technológia adja.

A DLE előkeverő tesztjei során kiderült, hogy valóban jelentősen csökkenti a szénmonoxid-kibocsátást. A teszteket a Siemens svédországi additívgyártás-központjában végezték.

„Újabb remek példa arra, hogy az additív gyártás forradalmasítja az iparágat, mérhető előnyöket kínál, és valódi értékeket teremt” – nyilatkozta Vladimir Navrotsky, a cég egyik főmérnöke.

A gyártás hét hónapig tartott… sokkal hamarabb végeztek vele, mintha hagyományos módszert alkalmaztak volna. Egy ilyen bonyolult komponens kb. 20 részből állna, plusz az öntés és az összeszerelés is sokáig tart. 3D nyomtatással viszont mindössze két részből megoldották, és kb. 70 százalékkal csökkentették a ráfordított időt.

A nagy terhelésű és magas hőmérsékletű környezetekben a DLE előkeverő kifejezetten jól végezte feladatát: átment rajta az üzemanyag, csökkent a szénmonoxid-kibocsátás, és a teljes kapacitást mérhetetlen pluszégéssel és zajjal érte el.

Úgy tűnik: valóban hatékonyan működik.

3D nyomtatással az előkeverő geometriája is jobban sikerült, mintha klasszikus megoldással alakították volna ki. Ez egyben az üzemanyag és a levegő jobb keveredését is eredményezi.

Navrotsky szerint a 3DP a tervezést, a gyártást és a karbantartást egyaránt rugalmasabbá teszi.

A Siemens közölte: 120-nál több motor használja sikeresen a károsanyag-kibocsátást redukáló DLE technológiát.