A additívgyártás-tanácsadó Wohlers Associates immáron huszonkilencedik alkalommal kiadta idei beszámolóját, a Wohlers Report 2024-et. Az anyag 245 3DP szervezet (szolgáltatók, gyártók stb.) adatai, valamint harmincöt ország száztíznél több szakértőjének közreműködésével készült.

A szerzők, a hagyományokhoz híven, kiemelték a 3DP legfontosabb trendjeit, majd előrejelzésekbe bocsátkoztak.

A 2023-as növekedés masszív, 11,1 százalékos volt 2022-höz képest. Az iparág becsült értéke története során először haladta meg a húszmilliárd dollárt – 20.035 milliárdot ért el. (A szám jóval magasabb, mint egy másik piaci hírekkel foglalkozó szervezet, az AMPOWER beszámolójában szereplő összeg.)

Terry Wohlers, az anyag elsőszámú szerzője elmondta, hogy az additív gyártópiac tényleges mérete a beszámolóban leírtnál is sokkal nagyobb. Nem vették figyelembe a beszámolóhoz a szervezeteken, vállalatokon, például az Adidason vagy a NASA-n belüli költéseket, a náluk folytatott kutatásfejlesztéseket, prototípus- és eszközkészítést. Mindez szignifikáns, de számszerűsíthetetlen összeg lehet.

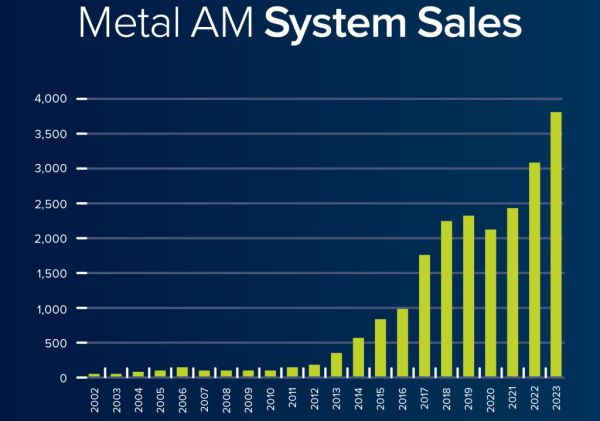

Ami viszont nagyon is számszerűsíthető: a fémnyomtató-eladások huszonnégy százalékkal nőttek, a 2022-es 3049 után 2023-ban 3793-ar értékesítettek.

A jövővel kapcsolatban, a Wohlers a végfelhasználói darabok nagymértékű nyomtatására történő váltással számol. A printerek és az utófeldolgozás minőségének javulásával, kisebb alkatrészek gyártása többezer helyett több százezer, milliós nagyságrendű lesz.

A végfelhasználói termékek iránti kereslet növekedése és új alkalmazások felbukkanása lesz a közeljövő két legfontosabb trendje. A trendet a nyomtatók egyre nagyobb sebessége és az azzal járó költségcsökkenés mozgatja. A verseny növekedésével az anyagok költsége is esik, amellyel tovább csökkennek a gyártási költségek.

Az új anyagok és minősítésük komoly hatással lesz a légjármű-, a védelmi iparra, az egészségügyre és az energiaszektorra. Az új tervek hitelesítése, ipari szabványok fejlesztése további növekedést eredményez.