Űrkutatás és 3D nyomtatás egyre több szálon és egyre szorosabban kapcsolódnak össze. Jelenleg a „fent” gyártott tárgyakat tanulmányozásra vissza kell juttatni a Földre, amellyel egyrészt jelentősen nőnek az anyagi költségek, másrészt időigényes is.

Ezen az állapoton mindenképpen változtatni kell, amit persze könnyű kimondani, viszont annál bonyolultabb megvalósítani.

A helyszínem való kutatáshoz, például a kristálygyártás ideális paramétereinek kidolgozásához műholdas laboratórium kell, rengeteg műszerrel. A költségeket többek között a szállítás és a folyamatos áramellátás is jelentősen növeli.

Legracionálisabbnak a helyi lehetőségek kihasználása tűnik. Mikrogravitációs környezetben például minimalizálható az esetleg mérgező vagy nagyon meleg stb. tesztelendő anyagokkal való műszeres (és persze emberi) érintkezés.

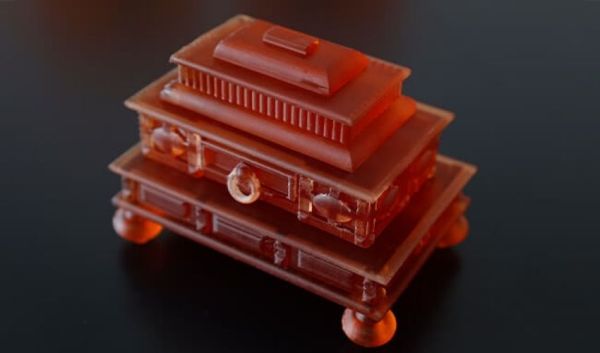

Nemzetközi űrügynökségek komolyan tanulmányozzák a gyors prototípuskészítő technológiák mikrogravitációban történő használatát. A jelenleg futó projektekben műholdas és űrmissziók során egyaránt tesztelnek 3D nyomtatókat.

A NASA FFF technológiával dolgozik a Nemzetközi Űrállomáson (ISS). Az Európai Űrügynökség (ESA) AMAZE projektje a hulladékveszteség nélküli fémgyártást oldaná meg.

A rezgések hiánya a rakéták indításakor leegyszerűsíti a saját tömegüket sokszor a földön sem bíró nyomtatott szerkezetek létrehozását. Másrészt ezek a rezgések nagyon erősek a mikrogravitációban, úgyhogy ezen a téren is komoly problémákat kell orvosolni.

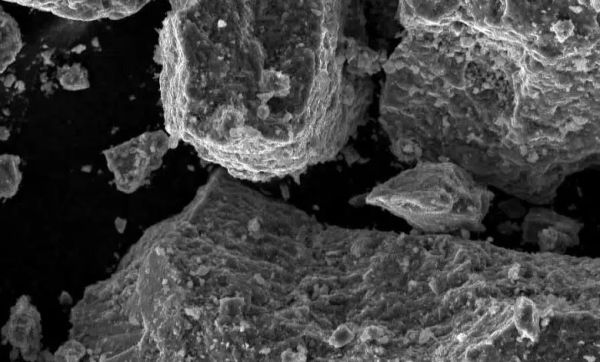

Egy-egy űrmisszió során szabálytalan formájú objektumok, például vázszerkezetek vagy parabolikus antennatükrök 3D nyomtatással történő gyártására is elég idő áll rendelkezésre. A nyersanyagok kiválasztása viszont nagyon fontos, de egyben korlátozhatja is a lehetőségeket. Az űriparban széles körben használt Ti-6Al-4V titánötvözet helyett hatékonyabb lehet a morzsolódó titán-hidrid. A törött titánrészek elvileg hidrogénnel is kezelhetők. A meghibásodott részeket egyébként célszerűbb nyersanyagként újrahasznosítani, mint megvárni a következő szállítmányt.