A mikroméretű 3D nyomtatás jelentős fejlődésen ment keresztül 2023-ban, az érintettek több mérföldkőnek számító eredményt értek el. Nemrég egy újabb fontos ugrás történt: a kaliforniai Stanford Egyetemen új mikroléptékű 3D nyomtatófolyamatot dolgoztak ki.

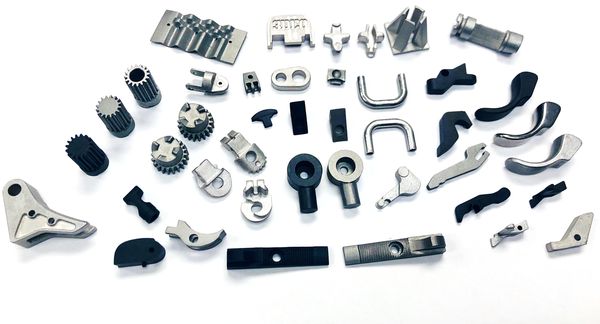

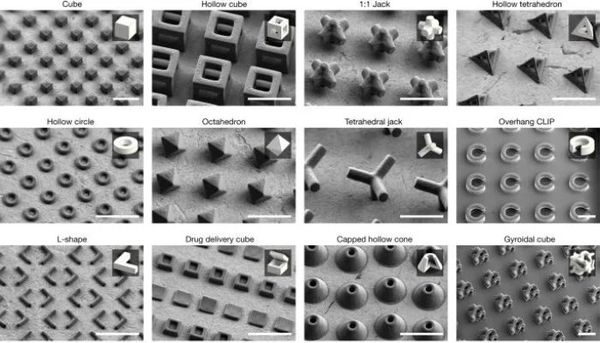

A technikával változatos formájú részecskék gyárthatók le. A fejlesztők kiemelik a gyorsaságot, hogy naponta akár egymillió, részletesen kidolgozott és egyedire kialakítható részecske készíthető el.

A Stanford Egyetem sajtóközleménye alapján a mikroszkopikus részecskék a gyártásban, az orvostudományban és a kutatásban használhatók fel. A mikroelektronika, a mikrofolyadékok különösen izgalmas alkalmazási területnek tűnnek, de csiszolóanyagként bonyolult gyártófolyamatokban, például gyógyszer-, oltóanyag-adagolásnál szintén jól teljesíthetnek.

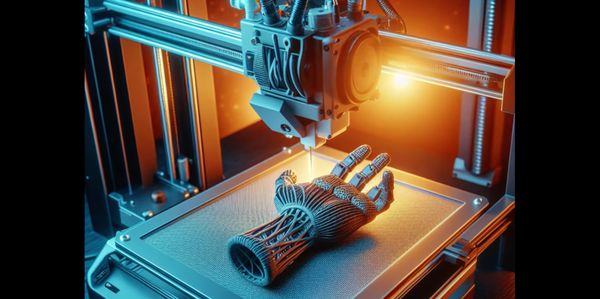

Mikroméretű részecskék gyártása mindezidáig nagyon nehéznek bizonyult. Méretezhető előállításukhoz a fénybeállítások, az anyagtulajdonságok és a gyártóműveletek, mozgások speciális kombinációjára volt szükség. A megoldást az új fotopolimerizációs folyamat jelenti.

A folyamat a műgyantát gyorsan megdolgozó „folyamatos folyékony interfész-gyártáson” (CLIP) alapul. Szintén a stanfordi kutatók találták ki, még 2015-ben, és például a 3D nyomtatás egyik innovátora, a Carbon technológiája is azon alapul.

Korábban azonban nem vagy nehezen lehetett vele nagymennyiségű részecskét egyszerre előállítani. Most ezt is sikerült speciális technikával, a futószalaghoz hasonlóan működő „tekercsről tekercsre” CLIP-pel (roll-to-roll CLIP) megoldani.

A kutatók elmondták, hogy megteremtették a sebesség és a felbontás közötti kényes egyensúlyt.